Author: JULIO DOUGLAS ANTONIO RUIZ GONZALEZ

Title: TRABAJO DE TESIS FINAL PRESENTADO AL DEPARTAMENTO ACADEMICO

Area: School of Business and Economics, Atlantic International University

Country: Honolulu, Hawaii

Program:

Avialable for Download: Yes

INDICE

Dios Fuente inagotable de conocimiento espiritual

Mis padres Dominga González Silvestre Julio Genaro Ruiz Vásquez

Mi esposa Reina Isabel Coto López de Ruiz

Mis hijos Julio Anthony Engels y Claudia Isabel

Mis hermanos Reina Isabel Ruiz González de Del Cid Dimiddi Herberth Enrique Ruiz González

Mis sobrinos Herberth Francisco, Angélica Maria, Michele, Nataly

Mi familia Especialmente a Mi suegro Jose Antonio mis cuñados José Francisco Del Cid, Lucia, Candelaria, Sara, Patricia.

Mis queridos tios Natalia González y Félix González, flores sobre sus tumbas. Seferina e Isaías González

Mi asesor Isaac Kravetz gracias por su apoyo.

Ingenio Santa Ana Fuente de conocimientos profesionales

Atlantic Internacional Por avalar mi experiencia profesional. University

|

El presente trabajo de investigación presentado para la obtención del titulo de Doctor y titulado MODELO DE UN TACHO BATCH AL VACIO PARA AGOTAMIENTO DE MIELES PROVENIENTES DE LA CAÑA DE AZÚCAR consta de cuatro capítulos en los cuales se explica la técnica para obtener el modelo grafico y matemático el cual se trasladara a lenguaje de alto nivel de programación para su implementación en un sistema SCADA de automatización.

En el proceso de formación del grano o cristal de azúcar se realiza dentro de un Tacho al vacío el cual no es mas que un intercambiador de calor donde entra la meladura a una determinada densidad sirviendo de licor madre, se le agrega miel rica obteniéndose un licor el cual agregándole calor de forma indirecta y vacío se logran puntos de ebullición de solución acuosa con azúcar con poca energía procedente del vapor el cual entra al tacho cediendo parte de su energía. El licor madre gana energía y en el proceso de evaporación del agua se obtiene una masa cosida de alta densidad de alta pureza rica en cristales los cuales crecen de una forma controlada agregándosele azúcar refinada para la semilla, lo cual hará que los granos de cristal de azúcar del licor crezcan debido a la ayuda de la semilla que se agrego, este tipo de semillamiento es del tipo en frío y por choque por la manera en que entra al tacho.

Dentro de este proceso existen diferentes zonas de cristalización donde se puede obtener formación de cristales, la sobresaturación del licor disminuye en la proporción en que los cristales se forman y crecen para conservarla siendo necesario mantener la evaporación del agua y estar agregando material azucarado.

El tipo de tacho al vacío donde se hará el estudio de la automatización del proceso de agotamiento es el que cuenta con recirculación mecánica la cual se caracteriza por una fuerza motriz y una resistencia , el tacho al vacío también cuenta con tubo central el cual servirá para que recircule la masa cocida.

Para desarrollar un modelo óptimo de un tacho al vacío tipo batch de agotamiento de mieles de azúcar de caña se considera en el capitulo uno de este trabajo la complejidad en el proceso donde existe una notable dificultad en el ser humano de modelar los procesos que se dan en la realidad y como se los conceptualiza a través de la mente humana, obteniendo como resultado modelos que se apegan mas o menos bien haciendo una reflexión sobre las dificultades que existen en este campo el cual servirá para estar conciente del resultado a obtener cuando se tenga que elaborar el modelo del tacho al vacío.

En el capitulo dos se estudian los elementos de automatización avanzada haciendo una breve descripción general de los elementos que intervendrán en el desarrollo del modelo del tacho al vacío así como de las diferentes estrategias de control que existen y las herramientas de software para obtener un ambiente grafico amigable al operador, además de los modelos gráficos que serán de mucha utilidad para el ingeniero de proceso como para el ingeniero de control.

En el capitulo tres se plantea el desarrollo del modelo del programa aplicativo de control de un tacho al vacío tipo batch utilizando el estándar ISA 88, por medio de lenguaje estructurado de alto nivel se obtendrán las diferentes estrategias de control que componen la automatización integral de este tipo de proceso. Hoy en día los sistemas de automatización avanzada cuentan con herramientas poderosas para que los modelos matemáticos complejos sean resueltos sin mucha complicación obteniendo resultados en las iteraciones con exactitudes dentro de los márgenes de error esperado.

El capitulo cuatro describe en forma secuencial la logica de los pasos que lleva el programa aplicativo de las diferentes fases en que trabaja un tacho batch de agotamiento siguiendo los lineamientos del estandar ISA 88 presentados en el capitulo tres. Al finalizar este trabajo de investigación se harán las recomendaciones, sugerencias y conclusiones concernientes a los resultados obtenidos en tiempo real.

1. Indicar las limitaciones y lo complejo del diseño del modelo el cual es una representación mental de cómo trabaja un tacho batch de agotamiento de mieles de caña de azúcar.

2. Aplicar el estandar ISA 88 para realizar el modelo de un tacho batch de agotamiento de mieles provenientes de caña de azucar.

3. Aplicar las herramientas graficas y programación de alto nivel para hacer el modelo de un tacho de agotamiento de mieles de caña de azucar.

4. Describir la tecnica empleada para hacer el modelo del tacho batch de agotamiento de mieles provenientes de la caña de azucar.

El lenguaje juega un papel fundamental en el conocimiento, la realidad no depende del lenguaje. No existe una realidad independiente del observador, se descubre a través de los procesos de comunicación. Los seres humanos compartimos un mundo abstracto del lenguaje y del pensamiento a través del cual creamos nuestro propio mundo pero este sesgo idealizante no ha tenido la inusitada acción buscadora de verdad del hombre. Lo que no se revela directamente, en algunos casos adquiere la connotación misteriosa, pero todo esta allí íntimamente relacionado. Su búsqueda, su tratamiento es siempre un permanente reto para los hombres de ciencia, es el escenario de lo complejo.

La idea convencional es que la información esta ahí afuera, para ser recogida por el cerebro, pero el significado no reside en el fragmento extraído, sino en el contexto de ese segmento que fue extraído. No existe información en términos absolutos, existen convencionalismos que representan fragmentos de la realidad y que, al estar dentro de contextos culturales, les damos sentido. Hay distintos espacios dependiendo de las abstracciones que se hagan por ejemplo, el espacio mental, el espacio del lenguaje.

Si las características de la complejidad son dadas por la heterogeneidad de las partes y la riqueza de las interacciones entre ellas, entonces, desde la perspectiva humana, se tienen limitaciones en la decodificación de los mensajes de la naturaleza, en primer lugar, la llamada limitación objetiva, es decir, la limitación orgánica propia del ser humano, que solo es capaz de percibir hasta un cierto numero de estímulos mesurables en unidades de tiempo, sobre este limite el mensaje aparece como un conjunto de elementos. En segundo lugar, la limitación subjetiva, es decir la experiencia y la cultura de un receptor, para tener los elementos de información a priori (redundante) requeridos para decodificar determinado mensaje. El mensaje mas difícil de transmitir es aquel que no posee redundancia, es muy frágil y puede solo dar imágenes aproximadas.

La humanidad ha creado una multiplicidad de representaciones complementarias para dar sentido a cuanto se observa. Cuando se trata con situaciones complejas, la multiplicidad metodologica es una alternativa práctica para aproximar un diseño deseable.

El diseño en ingeniería de software no logra predecir estados ulteriores de manera deterministica. A diferencia de otras ingenierías, el conocimiento de las variables por su finitud, obedecen a prácticas maduradas y logran predicciones muy exactas pudiendo anticipar estados y tomar medidas muy precisas, excluyendo eventualidades catastróficas. El diseño no solo necesita enfoques diferentes y metodologías múltiples acopladas a una propuesta conceptual, sino que también, debe trabajar con soluciones inestables o modificaciones de estados que jamas podria imaginarse. Es obvio suponer que no se esta limitando esta idea a los datos mesurables que regularmente se operan en los sistemas de información, si no que, se esta ampliando su base a fuentes y situaciones problema que transciende hacia los aspectos de mayor fondo y de mayor trascendencia, por ende, trascendentales en la toma de decisiones.

Hay muchos campos donde la aplicación de los enfoques y métodos tradicionales de la ingeniería fracasan en sus aplicaciones a sistemas complejos, pues exponen al ingeniero a situaciones tan aleatorias como dañinas para cualquier modelo estable, porque no se puede anticipar, en el diseño, todas las situaciones futuras.

Una orientación podría llevarnos a conjugar el diseño tradicional para los aspectos estables de los sistemas, tales como el trabajo con variables predecibles, pero, allí donde la complejidad se despliega, necesariamente hay que acudir a otras propuestas, provenientes del pensamiento sistémico y de las diferentes practicas realizadas con complejidad, tales como los utilizados en sistemas dinámicos, sistemas viables, organizaciones que aprenden, sistemas blando y la sistemologia interpretativa.

Se llama escenario a cada ambiente en el que es posible fijar una cierta característica del sistema modelado, en el entrelazado complejo y diverso. La organización real es aquella en que coexisten tres escenarios( la organización, la tecnología y la ingeniería de sistemas). Cada escenario dispone de objetos y actores, telos y objetivos, estructura y dinámica. La organización parte de la generalidad de la noción como un constructor que corporeiza en una organización particular, con toda su historia y su contexto. El escenario organización corresponde al Holon de una organización particular, que se hace única por el devenir de su desarrollo o de su evolución.

El escenario de tecnología, como un fenómeno universal también expresado en dispositivos específicos, que no todo tiene origen en la misma organización pero que le es imprescindible su uso en la modernidad y en la globalización actual, en condiciones de competencia y de competitividad. El escenario de ingeniería como las técnicas, teorías, habilidades y prácticas metodologicas que son inherentes al escenario de organización, que al ser practicada por los ingenieros ligan a los tres en una unidad.

En el escenario de la ingeniería de sistemas los esfuerzos se orientan al desarrollo de esquemas conceptuales, epistemológicos, ontologicos y metodológicos. Debe también enfrentar los paradigmas provenientes de las organizaciones sociales donde, la reflexión acerca de las organizaciones que aprenden, modifican los modelos mentales y los métodos de intervención. En el escenario tecnológico como un campo de acción en el mundo, no es ajeno a la instrumentación y uso de herramientas cada vez mas capaces y eficientes en desempeño, que es incorporado a los dos escenarios anteriores. Por esta razón los tres constituyen uno solo, la organización actuante, en un permanente fluir de materia ( en forma de recursos) dirigidos por el hombre que logran, producir transformaciones de las materias primas, pero también construir un agregado muy importante al interior de la propia organización .

Los tres escenarios tienen una simultaneidad existencial, sin embargo, pueden tener apariencia distinta por los momentos en que se revelan, son como tres instancias sobrepuestas, pero que, dado ciertos cursos del desarrollo del fenómeno organizacional, adquieren mayor o menor relevancia, así solo sea por el momento metodológico.

Suele separarse la construcción de software (ingeniería de software) de la ingeniería de sistemas, al igual de quienes prefieren asignar a la actividad de búsqueda sistemática de requerimientos ( ingeniería de requerimientos) mas a funciones netamente para los diseñadores de organizaciones que para ingenieros propiamente dichos. De todas formas, la construcción de software, el diseño de sistemas de información, el tratamiento y explotación de datos, cada día están mas ligados con los destinos de las organizaciones, razón por la cual, el diseño de organizaciones no podrá sesgar hacia la instrumentación, sino que lleva impregnada la necesidad de reflexionar sobre los modelos mentales para afinar o cambiar paradigmas, pero también para mejorar el significado de la intervención en las organizaciones sociales.

Se piensa que la crisis del software fuera una mera cuestión circunstancial, pero lleva varias décadas de desarrollo tecnológico sin que sea resuelta. Es mas, quizá no tenga solución, en el sentido estrecho del termino, ya que llamamos crisis del software al encuentro de los métodos ingenieriles con la complejidad, a buscar los requerimientos mas estables para un determinado momento del sistema, negándonos a reconocer que su dinámica y evolución conducen a la indecidibilidad del limite de requerimientos para un sistema dado; a intentar reducir el esfuerzo de mantenimiento desconocido que, por afinado que fuera el análisis y la síntesis del sistema, es improbable que se construya software sin error y sin obsolencia. Por el contrario, los sistemas evolutivos y los agentes múltiples, como las pruebas desde la inteligencia artificial se orientan a reconocer la complejidad como propiedad y no como problema, dirigiendo las investigaciones hacia campos donde se tolera la incertidumbre y se estudian esquemas teórico-conceptuales e instrumentos que permiten el trabajo de sistemas complejos.

Construir modelos es una actividad que trae importantes retos, por una parte, tratar de interpretar la realidad desde las corrientes del pensamiento y desde los avances conceptuales, teóricos y metodológicos de la ciencia y la tecnología por los cuales ha trasegado la humanidad y por la otra, desencadenar procesos y procedimientos bien estructurados y claramente definidos. Sin embargo, pasa cierto tipo de sistemas, la estrategia es prácticamente inversa, el eje conceptual es la perspectiva teórica y flexibilidad metodologica.

En el campo de los sistemas se considera que un modelo sistemático es un instrumento que nos ayuda a pensar sistemáticamente la situación en cuestión, de manera que se ordena la realidad en términos de holones o de sistemas de actividades humanas, [Checkland, 1994].

Aun así, parte de la realidad escapa a las prestaciones e interpretaciones del modelador, escapa por diferentes razones, sea porque la metodología utilizada no es suficientemente apropiada para el fenómeno objeto de modelado: por el conjunto de restricciones que se deben establecer sobre un fenómeno determinado las cuales, en muchos casos, resultan abstrayendo características importantes y a veces imprescindibles del sistema o por problemas formales como la indecibilidad del limite de los requisitos del fenómeno modelado. Partes de la realidad escapan al modelado y al modelador, de forma natural por su irrelevancia, por falencias en el proceso de modelado o porque el enfoque no llega a la profundidad del sistema.

La mas fuerte critica al movimiento de sistemas o a las corrientes del pensamiento sistematico esta en su marcado sesgo hacia el instrumentalismo, es decir, hacia encontrar métodos que permitan mejorar aspectos cuantificables de los sistemas tanto en su operación como en el afinamiento de procesos y procedimientos de optimizacion, maximización o minimización, como ocurre en la inmensa mayoría de sistemas y, de forma notoria, con los sistemas de información, en los que este sesgo sea el reduccionismo incubado aun en el pensamiento sistematico, pensamiento por principio holistico. Este sesgo va en detrimento de la critica y la reflexion del pensamiento sistemico y de lo pensado sistemáticamente, que fue la fuente originaria de este movimiento, nacido en la critica al mecanicismo, al organicismo, al determinismo y al reduccionismo. Quedarse en el solo instrumentalismo es tan pobre como pensar que solo el holismo tiene la clave tanto de lo sistemático como de lo no sistemático. Considerando un fenómeno particular, el peso de uno y de otro no puede ser dado en porcentajes sino que, son concepciones para cada fenómeno y, ellos son mas bien complementarios.

Tomar los sistemas como acoplamientos con el mundo externo, al estilo de la propuesta expansionista o delegar al modelador la sabia tarea de dividir el sistema en partes coherentes, es como lanzarlo hacia campos de la indecibilidad, ya que no tendrá jamás criterios claros para trazar dichos limites.

Las cosas se han resuelto en sentido practico acudiendo a la función, al proceso, al modulo o al elemento. Sin embargo, aun esta se haya resuelto en la practica, solo se ha enunciado parte del problema desde la complejidad y desde el pensamiento sistematico al replantear la misma definición de sistema y los métodos para su tratamiento. La discusión sobre la primacia del sistema frente al momento de la concepción de la parte, aparentemente no tiene relevancia, sin embargo, allí puede estar la parte clave del problema. Se pensaria que el problema no es solo lograr dividir el sistema en componentes para explicaciones sistematicas, sino que, el mismo debera ser tomado como un proceso para compresiones de reflexion sobre el sistema, sobre pensamiento sistematico y sobre lo pensado.

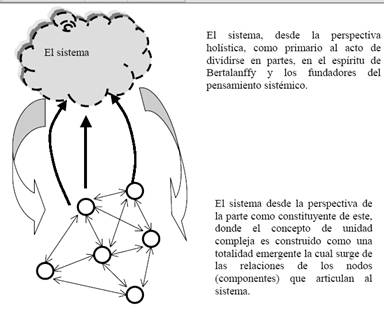

Este asunto produce una ruptura en el movimiento de sistemas, el sistema emana simultáneamente con su entorno como una co-existencia o correlato entre aparición del sistema y del medio, como sistema constituido por el adentro, el afuera y el limite o frontera. Aquí el sistema es la unidad comprendida tanto por el adentro como por el afuera, que en la sistemologia interpretativa lo relaciona con la noción de trasfondo, el sistema es una noción de unidad de sentido holistico. En contraste la noción de emergencia en los sistemas, traslada a las relaciones y a la organización las propiedades que supuestamente existen en el todo, en la unidad, pero que no aparecen en la parte, o mejor, no tienen significado en ninguna de las partes del mismo. El sistema es definido como la unidad que aparece relacionada con su entorno como una totalidad. Por otra parte, esta propuesta manifiesta que la totalidad es constituida por los componentes y el conjunto de sus relaciones, de las cuales emergen las propiedades más características del sistema.

En este sentido se establece en primer lugar que el sistema bajo la noción de parte, es una manifestación del reduccionismo que las corrientes sistemáticas, desde su fundación, quisieron resolver, en segundo lugar, los momentos en los que realiza la observación del sistema, determinan también el momento de su descripción y explicación y, en tercer lugar, el modelado debe considerar estos momentos porque lo determinan, en otras palabras, estos momentos del proceso de comprensión y explicación no son conmutativos, pues unos y otros tienen referentes diferentes y conducen a procesos y procedimientos también diferentes, a interpretaciones y perspectivas diferentes.

Mientras que la primera concepción da primacía a la existencia del sistema frente a la parte, pues el seccionamiento del sistema en partes constitutivas es posterior al momento de observación del mismo como unidad compleja, evento posterior que pretende explicar (analíticamente) la unidad que es a la vez uno y múltiple, frente a las compresiones (sintéticas) del sistema como unidad compleja; en la segunda concepción se da primacía a la parte y como consecuencia, desde sus relaciones articuladas en los nodos emerge la totalidad compleja y sistemática, el sistema mismo. En la primera concepción la emergencia no tiene cabida, en la segunda, esta concepción es base angular para su explicación y construcción sistemática.

|

Figura 1. vistas del sistema en esquema grafico

En el pensamiento sistemático hay una critica insistente al pensamiento sistémico y que lo acusa de haberse sesgado considerablemente hacia uno de los campos de acción, seguramente el menos sistémico, hacia aquel que acentúa el esfuerzo por lograr efectos directos en características particulares del sistema, en la localidad, cuando se optimizan los resultados, maximizar utilidades, en los modelos empresariales o hacia minimizar costos, en otros modelos. Este sesgo va en detrimento de la noción holistica de la teoría de sistemas, que a la postre, también se ocupa de la reflexión sobre lo sistémico tanto del pensamiento sistémico, de la visión de totalidad, como de lo pensado sistemáticamente. Es una reflexión constructiva entre lo sistémico de la realidad y el resultado de lo pensado ya orientado a la instrumentación para intervenir sobre un sistema pero, dialécticamente, también para afinar y criticar la visión y la forma de pensamiento.

Asignar el pensador sistémico la tarea de dividir el sistema en partes ya sea identificando funciones o procesos o módulos o elementos, es lanzarlo a la incredibilidad. Esto conduce de inmediato a la discusión central, la primacía del sistema sobre la parte. Se puede correr el riesgo de pulverizar la realidad.

Nos encontramos al reconocimiento de la existencia de la teoría de la emergencia o simplemente la ausencia de esta, en razón a que el sistema, por principio y por visión, no da cabida a la misma, obviando abstracciones arbitrarias. Este es uno de los asuntos angulares de la discusión. Otro aspecto de importancia meridiana y esta relacionado con la separación que se hace del adentro y del afuera mediados por un limite o frontera. Los sistemas emanan de una diferenciación con la diversidad, diferenciación que obliga, a que, tanto el objeto como su limite y medio tengan existencia simultanea, en un correlato instantáneo que hace a lo uno ser, pero, a la vez, depender, que otorga al uno autonomía organizacional pero también dependencia de un permanente fluir de materia y / o energía, que le permite identidad, además, pera que esta misma, exista, es permanentemente perturbado por la diversidad del medio.

Estos aspectos son determinantes en la concepción de sistema. En consecuencia, desde la perspectiva metodología, inciden positivamente en la definición del lenguaje de modelado como también, en la definición del procedimiento para la misma metodología. Su omisión conduce a mutilaciones arbitrarias y a modelos que presentan perdida de información en términos de significancia.

El modelado de sistemas dinámicos tiene como característica la necesidad de tratar con factores en los que predomina la incertidumbre y lo aleatorio. Son sistemas que conjugan el modelado orientado hacia la intervención del fenómeno, mediante estructuras que se dirigen a transformación del fenómeno o a la compresión de los mismos a través de procesos de aprendizaje.

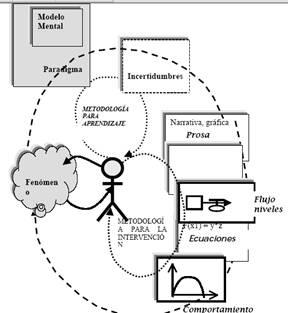

Entre las muchas formas metodologicas de la dinámica de sistemas hay dos muy comunes y muy representativas: Metodología para el aprendizaje y la metodología para la intervención. Mientras la metodología para el aprendizaje hace énfasis en la forma de pensar frente al mundo, en el cambio de los modelos mentales, en un proceso continuo progresivo y extenso de modificación de los modelos mentales de las personas y de una organización, estos están condicionados bajo ciertos paradigmas, a través de los cuales se pueden hacer transformaciones del mundo; los cuales no niegan el papel de los modelos para la intervención que seguirán a los primeros.

Los modelos para el aprendizaje centran el interés en las transformaciones de las percepciones que se hacen del mundo, es decir, en la manera de pensar el mundo, hacia nuevos paradigmas de pensamiento; combinando sostenidamente la practica de sistemas con los cambios de los modelos mentales que tenemos frente a los fenómenos; mientras eso ocurre en modelado para el aprendizaje, el modelado para la intervención exige rigor matemático porque se quiere hacer la mejor representación del fenómeno que permita simulaciones significativas, tanto desde la perspectiva operacional del sistema como también, desde las explicaciones que el mismo permita plantear. Se entiende los modelos dinámicos-sistemáticos como expresiones formales de nuestros prototipos mentales. Los modelos aquí son representaciones del fenómeno, obligan la fidelidad y la validez del modelo y hacen énfasis en el modelo matemático para propósitos de simulación y el rol que juega el modelador esta estrictamente definido.

La metodología para la intervención se ocupa de hacer representaciones fieles de la estructura causal que rige el fenómeno para que, mediante la simulación computacional, se pueda hacer análisis prospectivo de las alternativas de intervención, es decir, de acciones que modifiquen el fenómeno. Estos modelos deben tener riqueza de representación de sistemas complejos junto a una capacidad explicativa del mismo, haciendo uso de los lenguajes, particularmente el lenguaje matemático que facilite las simulaciones de diferentes alternativas para el fenómeno modelado, en escenarios posibles que permitan ejercicios de optimización o de mayor beneficio en términos cuantitavios. En estos escenarios hacen posible una adecuada intervención del fenómeno su conducción o direccionamiento del mismo.

El modelo para el aprendizaje parte del principio que la dinámica de sistemas debe orientarse no a mejorar una situación problemática particular sino el comportamiento general del fenómeno. Para las organizaciones, el aprendizaje se realiza de manera continua tanto del conjunto organizacional ( La organización) como de cada uno de sus integrantes humanos, de las micro organizaciones que existen al interior de ellas, de las estructuras básicas de ellas, en una importante coincidencia con la noción de la mente como un proceso y no como una cosa depositaria de conocimiento. Las organizaciones que aprenden continuamente afinan su conocimiento, en concordancia permanente con la evolución de la realidad en la que existen y co-existen. Los seres vivos aprenden porque tienen mente durante el proceso de vida, las organizaciones sociales también aprenden.

El modelo y el modelador tienen roles muy precisos, el modelo se ocupa de las representaciones mentales y de los paradigmas que orientan la percepción, mientras que el modelador tiene un papel de maestro y facilitador del aprendizaje. La dinámica de sistemas es una de las importantes fuentes para el modelado de sistemas complejos, sin embargo, aun estaría por discutirse el problema de las nuevas concepciones de sistemas, tendencias mas teleologicas que instrumentalistas, en los que el intervencionismo es una parte, y su peso depende del grado de madurez de la organización, de las formas que adquiere la cultura informática y de la cultura de aprendizaje.

En la figura se muestra manteniendo la esencia de la dinámica de sistemas, se destacan los aspectos que escapan al modelo tradicional, pues en la interacción del humano con el problema se da relevancia a los paradigmas a los modelos mentales y a la presencia de incertidumbre, regularmente separada en los modelos tradicionales. El doble ciclo, que no se puede separar mas que como ejercicio de presentación, muestra un proceso continuado, sucesivo e inagotable en el cual se pueden construir, por un lado, modelos para la transformación o manipulación del fenómeno y por el otro lado, modelos que buscan mejorar la comprensión que se tiene del fenómeno y de los mismo modelos. Se agrega un elemento de pensamiento que es la incertidumbre, que persiste en los modelos mentales, como fuente de aleas pero también fuente para compresiones de significancia. El ciclo interno, conocido también como el modelo para la intervención, busca lograr modificaciones en el fenómeno hacia ciertas normas preestablecidas o prefijadas o al menos, deseadas de comportamiento.

El modelado tiene varias expresiones y esta siempre asociado a un lenguaje de representación. Los modelos utilizan lenguajes que permiten la representación del fenómeno. Para el caso que nos ocupa estos lenguajes son: el lenguaje en prosa utiliza el modelo descriptivo, el lenguaje de diagramas causales utiliza el modelo de influencias, el lenguaje de diagramas de flujo de niveles utiliza el modelo de flujo de niveles, el lenguaje matemático utiliza el modelo de ecuaciones, el lenguaje de la simulación utiliza el modelo de comportamiento.

La observación del fenómeno implica una seria de momentos y de representaciones sucesivas con grados de abstracción diferentes pero causales, que se contrastan para lograr coherencia de representación, tanto en el espectro de los lenguajes como en los modelos mismos.

|

Figura 2. Modelado con dinamica de sistemas

la parte mas estructurada del sistema puede verse reflejada en el conjunto de modelos con sus respectivos lenguajes y ciertos parámetros de transformación. A partir del modelo descriptivo se puede construir el modelo de influencias, de este el modelo de flujo de niveles, de la misma manera se construye el modelo de ecuaciones, inicialmente, ecuaciones diferenciales que se pueden transformar en ecuaciones en diferencia, para finalmente poderlos simular y de esta manera emular la realidad, en este caso, el fenómeno que es objeto de abstracciones.

El lenguaje en prosa es altamente rico en representación, porque es un lenguaje general universal, pero su mayor cualidad es, también, una de las mayores deficiencias ya que, carece del rigor de representación y cae fácilmente en ambigüedades. Es muy bueno para la comunicación entre personas, pero fácilmente, su significado, puede sesgarse ya sea por la estructura de lenguajes o por el énfasis en factores subjetivos. El lenguaje utilizado para modelar (diagramas de influencias y los diagramas de niveles y flujos), permiten graficar una estructura causal y visualizar ciclos amplificadores o atenuadores del fenómeno.

Como se dijo, cada modelo tiene fortalezas y debilidades, solo un conjunto apropiado de modelos y lenguajes permiten aproximaciones significativas a la descripción de las características del fenómeno y al comportamiento del mismo.

Hay dos grandes vertientes de metodologías de modelamiento, una signada por la orientación hacia la estructura ya sea por funciones o procesos, acentuando en los aspectos mesurables que se llevan progresivamente a través de las diferentes fases y etapas; otra vertiente mas signada por la orientación a objetos, tanto en el lenguaje de expresión como en el lenguaje de representación. Las estrategias iterativas incrementales son comunes y constituyen una concepción evolucionada en sistemas de información y coherente para el modelamiento de sistemas de cierto grado de complejidad, particularmente en las organizaciones sociales. Combinar ciclos, fases y etapas resulta práctico y tácticamente apropiado para lograr acercamientos entre el mundo del problema y el lenguaje del problema, con el mundo de la solución y con lenguaje de la solución. El transito entre el primero y el segundo esta articulado por una serie de elementos con sus pasos, cada uno con niveles de expresión diferentes, lenguajes diferentes y modelos diferentes, pero cada uno es resultado del anterior, en una traza o procedencia precisa.

Para la construcción de software las metodologías dejan libertad al observador para el tratamiento de los telos y propósitos de las organizaciones ya que la mayoría no involucra espacios conceptuales y metodológicos para lo mismo. La fuerza de la costumbre hace que los mismos sean omitidos dentro de los estudios y se limitan a enunciados sobre la visión, la misión y otros conceptos de la planeacion. El descubrimiento de hechos que evidencien los telos de las organizaciones son aplazados para otras actividades diferentes al modelado de sistemas, quizá también porque los ingenieros poco hacen con esta información, más que vincular en los documentos pero no son estrictamente útiles para el tratamiento de los datos.

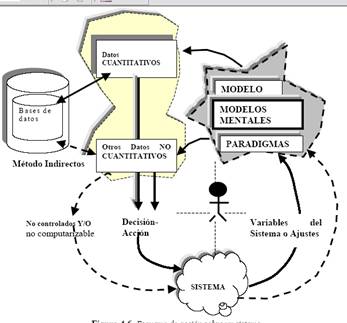

Estos otros datos escapan a los requerimientos y obviamente al modelado porque resultan inatrapables por los métodos corrientes, interesados mucho más en capturar datos mesurables y en consecuencia, modelables por los métodos conocidos.

Modelo para manejar la perdida de información por abstracción un marco referencial

Mas que modelar la perdida de información, el modelo se ocupa, en primer lugar, de establecer un marco referencial para identificar la información que se pierde en el proceso de modelado y este esta definido tanto por el enfoque ( dentro de la variedad de enfoques) del modelador, como también, de alguna manera, es determinado por particularidad del fenómeno en cuestión. En segundo lugar, no tiene sentido formular una metodología para el modelado que resuelve esta intrincada situación problema, porque no existe tal metodología, dado que una característica de la complejidad es su no uniformidad y parte de sus características son comportamientos muy particulares generados por construcciones estructurales individuales. Entonces, el modelo da una orientación metodologica pero no se trabaja sobre una metodología, en el sentido estricto de la palabra (lenguaje y proceso) porque es definido, el primero por el modelador y la naturaleza del fenómeno y el segundo, esta determinado por el estudio mismo, pues no es otra cosa que un constructor frente al fenómeno.

Se esquematiza un ciclo genérico de dos niveles, el nivel interno que se ocupa del tratamiento de datos del tradicional sistema de información, donde es identificable una fuente interna y/o externa, que proporciona datos a la organización (sistema de información) pero también muestra ( línea punteada) otro ciclo que trata con datos no cuantificables o no matematizables, que escapan a estos modelos, los que tiene un tratamiento particular. Algunos de ellos son atrapables y almacenables, sin embargo, algunos otros escapan a este intento, indicados allí como no controlables. El sistema, como fuente de datos y objeto de modelado, deberá ser aproximado mediante ciclos progresivos que describen su naturaleza, sus propiedades y sus comportamientos, identificando las variables significativas. Este proceso tiene como objetivo comprender y explicar el fenómeno en cuestión, tanto para el manejo de los datos, como para procurar el cambio de paradigmas y cambios de los mismo modelos mentales.

|

Figura 3. Esquema de acción sobre los sistemas

el cambio es un proceso que se caracteriza por variaciones permanentes con periodos de relativa estabilidad en toda la vida de la organización. La incapacidad humana para tener dominio de toda la complejidad de la organización obliga a descartar el diseño absoluto y fina, centrando los esfuerzos en estados posteriores plausibles que también resultan transitorios.

Estas limitaciones humanas conducen a comprensiones estructurales (estáticas) como a comprensiones de cambio (dinámicas) en procesos de aprendizaje continuo. Por eso el diseño de una organización es un proceso de aprendizaje organizacional en la estabilidad instantánea y en el cambio permanente, en los que el sistema mantiene su identidad e individualidad (conserva su integridad) pero se desenvuelve en una dinámica de cambio que no excluye incluso el conflicto, manteniendo un sentido, un propósito.

Los enfoques teóricos permiten referentes conceptuales y enfoques metodológicos que obviamente están ligados a los primeros. Por ejemplo en el pensamiento sistémico es conocido el pensamiento crítico de sistemas, el cibernético y la sistemologia interpretativa. Dentro de los enfoques metodológicos se destaca el modelo de sistemas viables, el modelo de sistemas suaves y los sistemas de actividades humanas.

Un modelo de este orden se caracteriza por definir un enfoque y un referente, hace una construcción conceptual con un lenguaje apropiado. Establece un referente conceptual para el sistema, su entorno y unos elementos que, juntos, constituyen su cuerpo conceptual.

Es indiscutible que las organizaciones sociales, como sistemas complejos dotados de dinamismo, tienen trazos que permiten establecer patrones para ciertos periodos de relativa estabilidad, pero también son impredecibles por la variedad de estados posibles o futuros. En este sentido, el referente conceptual se deriva de la existencia de un marco teórico conceptual desde la teoría de sistemas y desde las vertientes del pensamiento sistémico.

Considerar la primacía del sistema frente a la propuesta emergente porque, esta ultima, deja un espacio de explicación adjudicada a la organización del sistema, justificada como un producto adicional ( un delta incremental positivo a la suma de las partes sin ocuparse de su aparición y su tratamiento).

En este orden de ideas, también se considera que el surgimiento del sistema implica el surgimiento de su medio en una co-existencia y un correlato de uno y otro, fundidos en lo que la sistemologia interpretativa llama trasfondo. El sistema es indivisible en razón de su complejidad, solo es tratable o trabajable a través de los modelos holisticos, como representaciones de la unidad sistémica (sistema, frontera y medio).

El Holón adquiere verdadera dimensión en el modelamiento por su capacidad para hacer representaciones tanto del sistema, de la talentosa tarea de seccionar el sistema en partes componentes y de relacionar las mismas dentro de la unidad, unidad que es una y múltiple. Este evento es posterior a la consideración del sistema como unidad.

Las iteraciones o procesos cíclicos han complejizado a la naturaleza y obviamente a la sociedad, de manera tal que, la comprensión organizacional, implica procesos de aprendizaje organizacional continuados en una construcción progresiva de la capacidad de juicio individual y de juicio colectivo de las experiencias, acciones y proyecciones, orientadoras de decisiones hacia nuevas situaciones.

Finalmente la existencia de modelos mentales no implica la estrecha concepción de que solo se puede comparar la realidad contratada contra estos modelos, porque los deja en una estaticidad peligrosamente dogmática o doctrina, sino que, contrariamente, quedan bajo una racionalidad dialéctica hombre-naturaleza, racionalidad entendida como el dialogo abierto entre mente (proceso de vida) y naturaleza ( que incluye a la sociedad).

La metodología de toda sabiduría, contradice la variedad de la naturaleza, la variedad de la mente humana, del sistema y de representación. Hay que apostarle a marcos referenciales y a una gama o espectro de esquemas metodológicos coherente con el fenómeno modelado. Bajo esta perspectiva nos aproximamos a la propuesta de modelo para la perdida de información en los procesos de abstracción.

Las ciencias están motorizadas (impulsadas) por intereses técnicos e instrumentales, intereses prácticos e intereses emancipatorios ( la reflexión y la critica entendida como el destape de supuestos y posibilidades). Lo que se puede observar es que gran parte de las empresas científicas están atrapadas por el interés instrumental, en cuanto fuerzan resultados efectivos que puedan conducir a resultados tangibles, inteligibles y comercializables.

El estudio de las organizaciones, regularmente para la ingeniería, toca lo superficial y toma solo lo reactivo, identifica problemas superficiales y plantea soluciones parciales. En otros casos, mas avanzados, busca tendencias y patrones de comportamiento (más allá de lo observable) intentando hallar estructuras causales semejantes que se correspondan con comportamientos semejantes. En pocos casos se buscan causas mas allá de lo estructural, en esta dirección por un lado intenta aplicar a lo complejo la simplificación de lo complicado trae como consecuencia la agravación de la complejidad por mutilación y, por el otro lado, los proyectos de modelación de sistemas complejos no están dados, ellos se construyen.

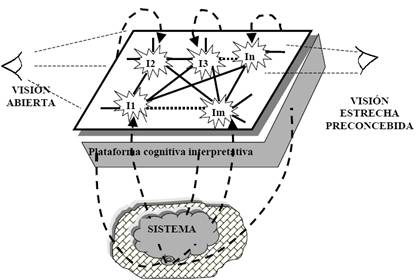

Es una clara alusión al perspectivismo o a los modelos mentales, según se pudiera pensar que ellos están dados en la mente del hombre o a los modelos mentales, según se pudiera pensar que ellos están dados en la mente del hombre como plantillas preconcebidas que racionalizan los sistemas. Para los sistemas complicados es posible la explicación, en tanto son calculables en los modelos explicativos y conducen a modelos tipo, mientras que, para los sistemas complejos no se puede conducir por modelos explicativos, si no que, se deben trabajar con la mira en la comprensión, dado que razonamos sobre los modelos y su correlato con los comportamientos de los fenómenos observados, es decir, no es con la construcción de modelos tipo, sino que, los métodos sistémicos procuran que la realidad ( el sistema complejo) se exprese, se revele de forma natural; para ellos poco sentido tiene una metodología tipo porque escapan a cualquier patrón, entonces, en ellos se debe seguir su curso de vida y comprender sus características y su comportamiento en la generalidad (aquellos patrones que se expresan) y en la particularidad, donde manifiestan su identidad, su individualidad, ese diferenciarse de lo que algunos llaman medio o ese ganar identidad, unicidad, en un universo.

El modelo del fenómeno complejo debe ser construido que pasa por una primera aproximación que busca seguir el curso natural del fenómeno organizacional, es una metodología (no necesariamente lenguaje y proceso) abierta, basada en un lenguaje de coherencia teórica y de capacidad sintética construido en macro-conceptos derivados ligados al fenómeno en cuestión. Un esquema de una idea generatriz y conceptos derivados de ella, en niveles sucesivos hasta un último nivel de conceptos que tienen correspondencia directa con el fenómeno obserbable.

Una segunda aproximación esta dada por el entendimiento que se propone desplegar las diversas perspectivas reales de acercamiento al modelo del sistema modelado.

En tercer lugar, la iteración de este proceso tiene posibilidades reales de aproximar el modelo al sistema modelado. La aproximación al sistema se realiza desde diferentes perspectivas y se construyen en diferentes interpretaciones, constituyendo ellas, en su conjunto, sistemas interpretativos en una plataforma de cognición, para ser discutido y reinterpretado, en iteraciones que permanentemente se contrastan con el fenómeno en una relación sistema-Holón. Este sistema permite expresar y construir el conocimiento y el dominio que se tiene de la organización y naturalmente modelarlo bajo los canones del pensamiento sistémica, es decir, unidades complejas que conjugan lo uno y lo múltiple, dando cabida al entramado dialogico del sistema modelado.

|

Figura 4. Plata forma cognitiva de interpretacion

Así como en el perspectivismo o en la sistemologia interpretativa se dispone de una construcción conceptual lógica y coherente, por ejemplo una geno idea y niveles conceptuales mayores hasta llegar a conceptos observables, el descubrimiento de las relaciones causales y no causales.

1. La complejidad es tratada como un obstaculo para la precision, el diseño y la prediccion, siendo en realidad una forma de ser de la naturaleza con sus certezas e incertidumbres antes de ser un obstaculo es una oportunidad para modificar paradigmas.

2. El modelo lejos de consistir en una plantilla rigida, es una forma de orientar al observador para aproximar el modelado de sistema con el minimo posible de perdida de datos significativos debido a que en el modelamiento de sistemas es dato es sustraido de su contexto y limitado al dominio de los numeros.

3. Las principales causas de la perdida de información en el modelado de sistemas se hallan en la complejidad de los mismos sistemas y en los metodos para trabajarlos.

4. El afan de resultados concretos ha limitado a la ingenieria de software a conformarse con el artefacto, pero la ha desvinculado del sentido de este.

5. Abstraer el sistema de su contexto es el comienzo del reduccionismo, es congelar su actividad, su creatividad, porque en su escenario real y complejo el sistema es pleno, pero siendo sometido a las restricciones de una abstracción este disminuye en significado.

6. No puede aspirarse a que el modelo contenga todas las variables de la realidad porque dejaria de ser modelo, seria copia o replica de la misma realidad, lo que si se puede aspirar es a conocer cuanta información se restringe en la construccion del modelo

Villamil Puentes Jorge Eliecer, A model for handling of information loss in the abstraction process in te sistems modeling, Universidad naciona de Colombia

Abril Gonzalo, Teoria general de la informacion, ediciones catedra S.A 1997.

Capra Frijot, La trama de la vida, Anagrama Barcelona 1996.

Maturana Humberto, La realidad objetiva o construida. Gedisa, Madrid, 1986.

El estándar ISA S88 define los modelos de referencia para la implementación de sistemas de control de procesos por lotes que permitan altos nivel de flexibilidad y reusabilidad, entre otros beneficios.

El estándar ISA S88 ha sido ampliamente asumido por el mercado de la automatización de los procesos de fabricación por lotes y, actualmente, ya hay múltiples experiencias de sistemas en funcionamiento que permiten la fabricación flexible sin necesidad de re-ingeniería cuando se requiere introducir mejoras en los procesos o introducir nuevos productos.

Desde la emisión de la Parte 1 del estándar (ANSI-ISA-88.01-1995) en 1995, en la que se establecían los modelos a seguir en la automatización de procesos por lotes, tanto los fabricantes de sistemas como integradores y usuarios finales han ido incorporándolos en el diseño de los nuevos sistemas de control.

Las Partes 2 y 3 del estándar han proporcionado más detalles acerca de las estructuras de datos y lenguajes (Parte 2) y de la implementación de la receta General y de Fábrica (Parte 3). La Parte 4 del estándar, recientemente aprobada (Abril de 2006) define el modelo de referencia para los registros de producción de lote.

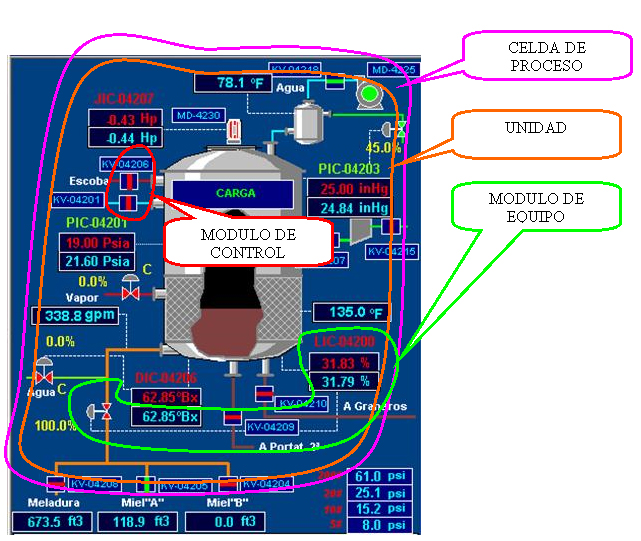

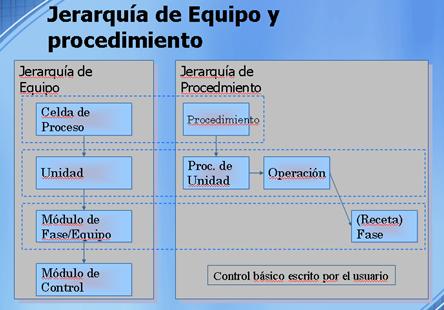

La S88 Parte 1 (S88.01) define los Modelos y Terminología que deben aplicar los sistemas de control por lotes. Gracias a la aparición de esta parte de la Norma en el año 1995, pudieron establecerse unos Modelos y unos términos que han permitido que todos los actores que participan en la industria del Control Batch hayan podido unificar su lenguaje independientemente de las herramientas utilizadas en su implementación. Así, actualmente puede hablarse de términos como Celda de Proceso, Unidad, Módulos de Equipo o Módulos de Control de una forma inequívoca, en lo que al Modelo Físico se refiere, o bien, de Procedimientos, Procedimientos de Unidad, Operaciones y Fases incluidos en el Modelo de Procedimiento

La Parte 1 de la Norma también define los tipos de Recetas que deben gestionar las Compañías con el fin de obtener máximos niveles de flexibilidad e integración entre sus sistemas corporativos y de planta, y entre diferentes fábricas u organizaciones. Así, se definen los siguientes tipos de recetas: Receta General, Receta de Fábrica, Receta Maestra y Receta de Control.

Mientras que las Recetas General y de Fábrica describen los procesos de fabricación para la producción independientemente de los requerimientos de equipos, las Recetas Maestra y de Control describen las acciones específicas requeridas en unos determinados equipos para producir un lote del producto.

Finalmente, mediante la combinación de los Modelos Físico y de Procedimiento es posible

definir la secuencia de actividades químicas, físicas o biológicas para la fabricación de una cantidad finita de material (lote), en una secuencia de Procedimientos de Unidad, Operaciones y Fases a ejecutar en una Celda de Proceso

En la actualidad, se dispone de múltiples soluciones que resuelven problemáticas específicas de la cadena de suministro necesaria para la fabricación por lotes. La diversidad de tecnologías utilizadas y las características intrínsecas de la solución son factores que condicionan la posibilidad de generar los informes de producción de lote según el estándar.

Por tanto, es fundamental el uso de tecnologías abiertas que permitan consolidar y retener registros de producción de lote que provienen de diferentes fuentes, proporcionando una visión única de la información.

En este sentido, el uso de mecanismos de comunicación ( OPC, XML, web services, etc) y los repositorios de información estándar (p.e., bases de datos relacionales, ODBC, OLE DB, etc.) facilitan el trabajo, manteniéndose integridad en los datos y con un nivel de rendimiento aceptable.

En cualquier caso, disponer de herramientas tipo MES (Manufacturing Execution Systems)

que coordinan el conjunto de las actividades que se realizan en la cadena de suministro, es una de las bases del éxito, ya que, son éstas las que no sólo pueden coordinar mejor las actividades específicas que deben realizarse en cada etapa del proceso, sino las que también pueden coordinar la recogida de datos proporcionando una visión única de la información. La posición de los sistemas MES en la arquitectura de software les brinda la posibilidad de integrar datos provenientes de herramientas corporativas (ERP), sistemas de control de planta (SCADA, DCS), sistemas de laboratorio (LIMS) y soluciones de control más avanzado e información de planta (control batch, historizadores, ).

Un autómata es una máquina industrial susceptible de ser programada (autómata programable industrial) al estar basada en un sistema de microprocesador dotado de un hardware estándar independiente del proceso a controlar. Se adapta a tal proceso mediante un programa de usuario específico (software), escrito en algún lenguaje de programación y que contiene la secuencia de operaciones a realizar.

El programa, realizado y depurado en una unidad de programación propia o ajena al autómata, se incorpora a la memoria de programa del mismo, para su ejecución por la Unidad Central de Proceso (CPU) del autómata.

La secuencia de operaciones del programa se realiza sobre señales de entrada y salida del proceso, llevadas al bus interno del autómata a través de las correspondientes interfaces de entrada y salida (E/S). El autómata gobierna las señales de salida según el programa de control previamente almacenado en su memoria de programa, a partir del estado de las señales de entrada. Los tipos de interfaces de E/S son muy variados, según las características de las señales procedentes del proceso o las que se van a aplicar al mismo (señales analógicas de tensión o corriente, pulsos de 0/5 V, 0/24 V, tensiones alternas 110 V, 220 V, tensiones continuas 12/24/48 V). En la mayoría de los autómatas programables industriales, el número (hasta la capacidad permitida por la CPU), tipo y ubicación de las interfaces lo define el usuario, adaptando así el autómata, junto con su programa, a las necesidades de su proceso.

Ejemplos de señales de entrada son las procedentes de elementos digitales, como interruptores, finales de carrera y detectores de proximidad, o analógicos, como tensiones de dinamos tacométricas, tensiones de termopares, etc. Ejemplos de señales de salida son las órdenes digitales todo o nada o analógicas en tensión o corriente, que se envían a los elementos indicadores y actuadores del proceso, tales como lámparas, contactores, válvulas, etc.

Ha de hacerse constar como característica esencial de los autómatas programables industriales, el disponer de un hardware estándar que posibilita la realización de sistemas de control de acuerdo con las necesidades del usuario. La elección del autómata programable (gama baja, media o alta) será función de las necesidades de potencia de cálculo y número y tipo de señales de entrada y de salida.

La configuración del autómata, llamada arquitectura interna, como en todo sistema microprocesador, incluye fundamentalmente los siguientes cuatro bloques básicos: una CPU o unidad central de proceso, una memoria interna de trabajo (RAM), una memoria de programa (RAM, EPROM, EEPROM), y las interfaces de entradas y salidas conectadas al bus interno. A su vez, tanto la CPU como la memoria de programa están conectadas a dicho bus interno.

Las instrucciones de un programa de usuario almacenado en la memoria de un autómata programable industrial son ejecutadas correlativamente generando unas órdenes o señales de control a partir de las señales de entrada leídas de la planta. Cuando se detectan cambios en las señales, el autómata reacciona de acuerdo con el programa hasta que obtiene las órdenes de salida necesarias. Esta secuencia se ejecuta continuamente a fin de conseguir el control actualizado del proceso.

Además de ejecutar las instrucciones del programa, el autómata realiza un conjunto de acciones que aseguran su funcionamiento correcto: test de CPU y memoria, comprobación del reloj de guarda. La secuencia o ciclo de operación consta básicamente de las siguientes etapas:

1.- Test del sistema.

2.- Lectura de señales desde la interfase de entrada.

3.- Escritura de señales en la interfase de salida.

4.- Procesado del programa a fin de obtener las señales de control.

Para reducir los tiempos de acceso a las interfaces de E/S, la lectura y escritura de las entradas y salidas involucradas se realiza a la vez, guardando las entradas leídas en una memoria temporal o imagen de entradas a la que accede la CPU mientras ejecuta el programa, en tanto que los resultados o señales de control se van guardando en otra memoria temporal o imagen de salidas a medida que se van obteniendo. Al terminar la ejecución del programa los resultados se colocan de una sola vez en la interfase de salida.

Aparte de las cuatro etapas descritas anteriormente, el autómata eventualmente puede establecer comunicación con periféricos exteriores, por ejemplo para sacar datos por impresora, comunicación con otros autómatas u ordenadores, conexión con la unidad de programación, etc.

Las anteriores acciones, repitiéndose periódicamente, definen un ciclo de operación que requiere un cierto tiempo (dependiendo del número de entradas y salidas, y de la longitud del programa) para ser ejecutado, de modo que el autómata no puede responder en tiempo real a sucesos que ocurren en el sistema exterior. Este tiempo será determinante cuando con el autómata se pretendan controlar procesos rápidos, con señales de muy corta duración o alta frecuencia de conmutación.

Los retardos aportados por entradas o salidas son debidos, respectivamente, al filtrado de señal que incorporan (filtro pasa bajo), y a los tiempos de respuesta del interruptor (relé, transistor, etc.) o convertidor digital/analógico. Para las entradas, los retardos típicos oscilan entre 10 ms y 100 ms, aunque hay autómatas que permiten ajustes del tiempo de filtro menores. Para los tiempos típicos, la frecuencia máxima de señal de entrada queda limitada entre 100 Hz y 10 Hz, de forma que cualquier señal de frecuencia superior, o de periodo T menor que el tiempo de filtro, no podrá ser leída desde las entradas estándar del autómata.

Los anteriores problemas debidos a los retardos pueden reducirse de las siguientes maneras:

a) Para las entradas, con elementos de entrada de proceso rápido; filtrado débil asociado a programa de ejecución rápida, entradas detectoras de flancos o entradas de contador rápido.

b) Para el tiempo de procesado del programa: escribiendo subprogramas rápidos contenidos en el principal asociados a algún elemento de proceso rápido y activado periódicamente.

c) Para las salidas: utilizando elementos semiconductores en sustitución de relés electromecánicos.

En general se dice que un autómata es capaz de controlar en tiempo real un proceso, cuando sus tiempos de respuesta o retardo son muy pequeños comparados con los tiempos de reacción del mismo.

La configuración del autómata es la estructura que tiene su sistema físico (hardware), fundamentalmente la unidad de control, el sistema de E/S y la memoria, de modo que pueda adaptarse a las características particulares de la aplicación industrial en que vaya a usarse.

Siendo la modularidad una de las características fundamentales de los autómatas, la elección de la configuración adecuada resulta fácil al ofrecer sus fabricantes una amplia variedad de módulos y ampliaciones.

En cuanto a la unidad de control las configuraciones son:

a) Unidad de control compacta (control centralizado). Es el caso en el que una única CPU gestiona tanto el programa como las entradas y salidas asociadas, agrupadas en módulos que contienen exclusivamente interfaces E/S. Esta configuración se usa en aplicaciones de poca complejidad, dando lugar a los llamados micro autómatas y mini autómatas.

b) Unidad de control modular (control distribuido). En aplicaciones de mayor complejidad, en lugar de una única CPU, existen varios módulos con tarjetas o unidades de proceso propias e incluso con sus interfaces de E/S. Es lo que se denomina estructura de multiprocesadores o con control distribuido. Cada procesador trabaja sobre subprogramas (partes del programa de usuario) o específicamente sobre otras aplicaciones concretas (regulación, posicionamiento) con su propio programa de tratamiento.

En la estructura de multiprocesadores las unidades de proceso están conectadas a una unidad central (CPU maestra o principal) que gestiona el sistema en conjunto y permite el intercambio de datos entre el resto de las unidades e interfaces. En algunas aplicaciones es interesante duplicar la CPU o algún otro elemento del autómata, configuración de seguridad, de modo que esta redundancia permite un funcionamiento ininterrumpido aún en caso de avería, por conmutación al elemento de reserva.

El sistema de entradas-salidas de un autómata es el conjunto de interfaces E/S que hacen posible la conexión de la CPU con la planta y la identificación de las señales de ésta mediante una tabla de direcciones. Dada la modularidad característica de los autómatas, en casi todos ellos puede ampliarse el número de E/S mediante la conexión a la CPU de módulos de expansión con interfaces de E/S adicionales. En cuanto al sistema de entradas/salidas, las configuraciones pueden ser:

a) Sistema de E/S centralizado: es aquel en el que las interfaces de E/S se comunican con el autómata directamente a través de su bus interno, o a lo sumo mediando un amplificador de bus si se emplea un bastidor de ampliación, pero sin mediar procesadores de comunicación.

b) Sistema de E/S distribuido: es aquel en el que se necesitan procesadores de enlace de E/S conectados sobre el bus interno para la comunicación entre los módulos de E/S y la CPU. Estos procesadores de enlace son los encargados de amplificar, serializar y transmitir las informaciones entre las expansiones y la CPU del autómata base, mediante una línea común. En función de las distancias de conexión y de las prestaciones del enlace distribuido, éste puede ser local o remoto.

En cuanto a la capacidad de almacenamiento (memorias), en general los autómatas disponen de suficiente memoria como para realizar el mando y control de la mayoría de los procesos industriales, si bien en casos de aplicaciones con gran volumen de información a gestionar puede ser necesaria la instalación de una memoria de masa adicional que, conectada directamente a las unidades de programación y bajo el control de la CPU puede intercambiar datos con la memoria de trabajo.

Son muchos los automatismos industriales que necesitan de una cadena de realimentación para poder ejecutar un control en lazo cerrado con una regulación precisa y rápida. La cadena de realimentación se alimenta de las magnitudes de la planta a controlar (entradas), que son captadas mediante sensores o transductores y cuyas salidas han de adaptarse en unos circuitos llamados de interfaces para su procesamiento por el autómata.

Por otra parte, las débiles señales de control generadas por el autómata han de actuar, generalmente previa amplificación, sobre la parte de potencia de la planta. A los elementos finales que actúan sobre la parte de potencia de la planta se les denomina accionamientos, y a los elementos intermedios que interpretan las señales de control y las amplifican se les denomina pre accionamientos.

En el control de cualquier proceso ha de existir un diálogo entre el operador y la máquina a controlar (diálogo hombre-máquina), y una comunicación entre el sistema de control y la máquina a controlar. Traducido lo anterior a un autómata, supone que a éste le lleguen un conjunto de señales, de mando y de realimentación que se denominan entradas.

Por otra parte, el operador ha de conocer ciertos datos sobre la evolución del proceso y los accionamientos han de recibir las órdenes precisas para controlarlo, a todo lo cual se denominan salidas.

A todo el conjunto de entradas-salidas (E/S), se le denomina comúnmente medios de diálogo operador-máquina y máquina-controlador. Tanto las entradas como las salidas pueden consistir en señales todo-nada (final de carrera, electro válvula, etc.), señales analógicas (velocidades, temperaturas, presiones) y señales digitales (contadores).

Una característica ventajosa y esencial de los autómatas programables, frente a otros controladores digitales, es el disponer de un bloque de interfaces E/S muy potente que les capacita para conectarse directamente con los sensores y accionamientos del proceso. De ahí que de la adecuada elección de las interfaces E/S se derive una alta fiabilidad y disponibilidad del sistema.

Teniendo en cuenta lo anterior, es frecuente que sistemas de control complejos que incorporan un ordenador central con gran potencia de cálculo, utilicen como elemento de interface con el proceso industrial un autómata programable. Además de los tipos de interface que intervienen en el proceso industrial propiamente dicho, existen otros tipos de interface dedicados a funciones específicas que incluso incluyen su propia CPU. Además de las interfaces estándar digitales y analógicas, disponibles para todas las gamas de autómatas, existen otros tipos de interfaces llamadas específicas que, de modo opcional, pueden ser incorporadas al autómata base como tarjetas o módulos en las máquinas de las gamas media y alta.

Tales interfaces específicas hacen posible la conexión con elementos o procesos particulares de la planta, pudiendo realizar funciones muy variadas: manejo de señales particulares (códigos binarios, impulsos, señales analógicas débiles, etc.), regulación (PID, comparadores, control numérico), presentación de sinópticos y control (SCADA), posicionamiento de ejes, contadores rápidos, etc.

Por la función que realizan, las interfaces específicas pueden clasificarse como: de E/S especiales, de E/S inteligentes, y procesadores periféricos inteligentes. Las interfaces con E/S especiales son interfaces análogas a las estándar pero que tratan señales particulares por su forma o por su aplicación, pero sin ningún control sobre las variables de la planta.

El tratamiento de las señales está predeterminado y no es modificable por el usuario que sólo puede actuar sobre los modos de trabajo o algún parámetro de la tarjeta mediante instrucciones de programa o por micro-switchs externos. Las interfaces con E/S inteligentes permiten diferentes modos de configuración ordenados por programa, e incorporan un control elemental que posibilita, utilizando señales binarias propias de la tarjeta, establecer lazos de regulación ON-OFF sobre variables de la planta, en funcionamiento transparente para la CPU. Desde la CPU y por el programa de usuario se envían las consignas y controles necesarios a estas interfaces. Tal forma de actuar descarga de trabajo a la unidad central y mejora de paso la capacidad de direccionamiento al poder acceder a señales de E/S que no han de aparecer en su memoria imagen.

Finalmente, los procesadores periféricos inteligentes son tarjetas o módulos que disponen de su propio procesador, memoria y puntos auxiliares de E/S. Tales procesadores incorporan de origen un programa o intérprete de programa especializado para la ejecución de una tarea específica, al que sólo se le han de fijar las consignas y los parámetros de aplicación para que, de forma autónoma y sin intervención de la CPU principal ejecute el programa de control.

Los procesadores periféricos, de uso mucho más general que las interfaces con E/S inteligentes, necesitan de mucha más información para definir, además de la configuración del periférico: las condiciones de aplicación y de entorno, las condiciones de control (respuesta en función de la evolución del proceso) y las consignas a seguir. A todos los anteriores valores, que en definitiva no programan sino que parametrizan la tarjeta, se les denomina programa de la interface y son enviados al periférico desde la CPU principal o desde la unidad de programación. Aunque las tareas que realizan las interfaces específicas podrían realizarse por el programa de usuario desde la CPU principal, su especialización permite evitar o minimizar problemas tales como:

a) Parte de las E/S estándar del autómata serían ocupadas para el tratamiento, a veces sin éxito, de señales específicas que por su naturaleza (por ejemplo tiempo de respuesta), pueden requerir un tratamiento especial,

b) El aumento de la dificultad de programación.

c) El incremento del tiempo de ciclo del autómata que retardaría las reacciones del mismo ante el proceso y que, en el caso de procesamiento rápido de señales causaría problemas.

El autómata es una máquina electrónica integrando elementos de hardware que son capaces de comunicarse físicamente con un proceso para: a) Recibir desde el proceso algunas variables (analógicas o digitales) que determinan su estado y que se denominan señales de entrada, y b) Enviar otras variables que modifiquen tal estado en un determinado sentido, y que se denominan señales de salida.

Por su condición de programable, es necesaria la intervención de un operador humano que defina cómo ha de evolucionar el proceso y que intercambie información con el autómata para: a) Establecer mediante una secuencia de instrucciones (programa), cuál ha de ser la ley general de mando. De la ejecución de tal programa se obtienen las señales de salida o de control; y b) Intervenir, esporádica o continuamente sobre el proceso a efectos de informarse de su estado o de modificar su evolución. Al apartado a) se le denomina programación del autómata y a la secuencia de instrucciones programa de la aplicación. Al apartado b) se le llama comúnmente explotación de la aplicación, mediante la cual se pueden modificar ciertos parámetros (consignas, tiempos, módulos de cuenta, etc.), pero no modificar el programa.

Las intervenciones sobre la planta se realizan normalmente mediante el autómata, si bien en casos de fuerza mayor (parada de emergencia por motivos de seguridad), el operador puede actuar directamente sobre el proceso. El intercambio de información entre autómata y proceso corre a cargo de las interfaces de E/S, en tanto que la comunicación con el operador para programación/explotación requiere de un software que haga de intérprete entre el sistema real y los deseos del usuario.

De este modo puede decirse que este software es el conjunto de programas que posibilitan la utilización del hardware para el control y la explotación de las aplicaciones.

De acuerdo con la anterior definición, las herramientas de software son clasificables

como:

a) Sistemas operativos residentes en el propio autómata que tienen la misión de establecer las secuencias de intercambios de información, interpretar y ejecutar las instrucciones del usuario y vigilar el correcto funcionamiento del equipo.

b) Software de edición/depuración de programas, que permite al usuario introducir su propio programa sobre soportes físicos tipo cinta, disco, etc., modificarlo para perfeccionarlo, obtener la documentación que se precise del proceso y, en su caso sacar copias de seguridad. Según los casos, el software de edición/depuración puede ser residente, es decir está instalado en la máquina o, es instalable sobre un terminal denominado unidad de programación que a su vez puede ser autónoma o dependiente de la CPU.

Las misiones de la unidad de programación son fundamentalmente: a) Permitir la edición, depuración y modificación del programa y, b) Servir de interface física entre el usuario y el

autómata, a fin de poder transferir programas y realizar la supervisión y el control del equipo.

Las instrucciones u órdenes que el usuario introduce en el programa han de ser entendibles por el autómata, es decir que han de ser codificadas mediante los lenguajes de programación y explotación prefijados por el fabricante.

Por tanto, el lenguaje de programación puede definirse como el conjunto de símbolos y textos, entendibles por la unidad de programación, que utiliza el usuario para codificar sobre un autómata las leyes de control que desea. Asimismo, el lenguaje de explotación se definiría como el conjunto de comandos y órdenes que, desde la CPU u otro terminal adecuado, puede enviar el usuario para conocer el estado del proceso, y en su caso para modificar alguna variable.

En esencia, el usuario introduce su secuencia de instrucciones (programa) en la unidad de programación, en un lenguaje que entienden ambos. La unidad de programación compila (convierte) las instrucciones del programa a unos códigos binarios, únicos que entiende el autómata (código máquina del autómata) y los almacena en la memoria.

Finalmente el sistema operativo residente interpreta tales códigos binarios para activar los recursos físicos que requiere la ejecución del programa (procesador, interfaces E/S, etc.). En la tarea de programación del autómata, es decir de establecer el programa a introducir en la unidad de programación, han de seguirse los siguientes pasos:

1. Establecer mediante un diagrama de flujo, una descripción literal o gráfica (GRAFCET) que indique qué es lo que se quiere que haga el sistema y en qué orden.

2. Identificar las señales de E/S del autómata.

3. Representar de forma algebraica (instrucciones literales o de textos) o gráfica (símbolos gráficos) un modelo del sistema de control con las funciones que intervienen, con las relaciones entre las mismas y con la secuencia a seguir.

4. Asignar a cada uno de los elementos que figuran en el modelo direcciones de E/S o internas.

5. Codificar la representación del paso 3 en instrucciones o símbolos entendibles por la unidad de programación (lenguaje de programación). Cada instrucción del programa consta de dos partes: el código de operación, que dice qué se ha de hacer y el código de los operandos (identificados por su dirección) que dicen sobre qué variables, o constantes, se ha de operar.

6. Transferir el conjunto de instrucciones escrito en la unidad de programación a la memoria del autómata.

7. Depurar, poner a punto el programa y guardar una copia de seguridad.

En cuanto a los lenguajes de programación a utilizar: literales o gráficos ha de decirse que depende de la aplicación a que se destina e incluso de la costumbre o hábito del programador. No obstante seguidamente se comentan las características fundamentales de ambos:

a) Lenguajes literales: formados por instrucciones elementales del programa, cada una de las cuales es una secuencia de textos. Las instrucciones disponibles dependen de la complejidad del lenguaje y van desde muy sencillas funciones lógicas (AND, OR, NOR) hasta las estructuras complejas de programación de alto nivel (FOR ... NEXT, DO, WHILE, etc.), o instrucciones de manipulación de textos y valores numéricos, o instrucciones de acceso a bloques secuénciales (TIM, CNT, etc.).

b) Lenguajes gráficos: tienen su origen en los esquemas eléctricos de relés y utilizan símbolos de contactos y bobinas para las instrucciones básicas y símbolos de bloques lógicos para las extensiones al lenguaje, con una potencia similar a la de los lenguajes literales de alto nivel y con la ventaja de visión de conjunto que proporciona la representación gráfica.

En la automatización de procesos usuales, de no mucha complejidad (cadenas de montaje, control de máquinas, etc.), puede utilizarse indistintamente un programa a base de lista de instrucciones o uno a base de diagrama de contactos, lenguajes básicos para la mayoría de autómatas. Tanto es así que varios fabricantes prevén en su software de programación sobre PC la posibilidad de trans codificación entre ellos con sencillas operaciones de compilación/descompilación.

Para aplicaciones complejas que requieran manipular largas cadenas de caracteres, realizar muchos cálculos, utilizar subrutinas o bloques de programación específicos (regulación PID, posicionamiento de ejes, contaje rápido, etc.), podría ser necesaria la utilización de lenguajes literales de alto nivel que también permiten programar sencillas sentencias booleanas o manejar contadores y temporizadores como listas de instrucciones.

La tendencia actual de los fabricantes en cuanto a los lenguajes de programación se centra en integrar los lenguajes antedichos en un lenguaje mixto que aúne la claridad de los lenguajes gráficos para las funciones combinacionales y secuénciales con la compacidad de los literales para el manejo de textos y los cálculos matemáticos.

Para el logro del mencionado lenguaje mixto se ha de actuar en los siguientes campos:

a) Potenciar el uso de estructuras de programación avanzada en los lenguajes gráficos (GRAFCET a menor nivel) y aumentar el número de las actuales instrucciones de expansión,

b) Permitir el uso de instrucciones literales dentro de un programa gráfico, tratándolas como tales instrucciones dentro del programa o como subrutinas accesibles desde él.

c) Desarrollar herramientas de edición con las que el usuario pueda almacenar sus sentencias en un bloque de expansión dentro de la librería disponible.

En definitiva y en lo referente a los lenguajes de programación, se prevé una evolución de los lenguajes gráficos en el sentido de hacerlos más potentes, más abiertos y de más fácil manejo por el usuario que, progresivamente podrá desarrollar sus aplicaciones sobre terminales tipo PC.

Los bloques funcionales, de mayor o menor complejidad, añaden al lenguaje básico instrucciones preprogramadas por el fabricante, de uso general en automatización (contadores, temporizadores, transferencias, registros, etc.) aumentando así la potencia de cálculo del autómata y simplificando su programación.

Tales bloques, que pueden introducirse en programas escritos en lenguajes literales, lenguajes de alto nivel y lenguajes gráficos, se clasifican en dos grupos en función de su forma de operar y su disponibilidad en el programa:

a) Bloques secuénciales básicos: aquellos que son de uso generalizado en todo tipo de autómatas, incluidos los de la gama baja (contadores, biestables, temporizadores y registros de desplazamiento).

b) Bloques de expansión o funciones: son los que hacen posible el tratamiento de variables numéricas y el registro de datos, con sentencias aritméticas (comparación, transferencias, etc.), aumentando así la potencia del lenguaje.

Los bloques secuénciales básicos se pueden considerar parte de los lenguajes básicos del autómata, en tanto que los bloques de expansión son extensiones de aquellos. El usuario ha de adaptar los anteriores bloques funcionales a sus particulares necesidades fijando las condiciones de trabajo: nombre de los registros con los que desea operar (direcciones), valores de temporizaciones en los temporizadores, direcciones de origen y destino en las transferencias, etc.

Los bloques funcionales, en su caso más general hacen intervenir tres tipos de variables asociadas: a) Condiciones de operación (entradas): son las que definen la habilitación y control del bloque, b) Operandos de función: son aquellos sobre los que actúan las sentencias preprogramadas del bloque funcional, y c) Salidas asociadas cuyo estado depende de la ejecución del bloque.

A su vez, los operandos de función pueden ser: a) Parámetros iniciales que normalmente permanecen inalterados una vez fijados por programa o transferidos desde consola, y b) Datos de operación (constantes o variables expresadas en palabras de 8/16 bits y que muestran el estado de valores internos, E/S, resultados, etc.

Los datos (numéricos o alfanuméricos) que se usan como operandos pueden corresponder a:

a) Constantes (números o caracteres ASCII) definidos en el programa.

b) Textos preprogramados escritos en alguna unidad de memoria o dispositivo exterior.

c) Variables numéricas (caso más usual) en: contadores o temporizadores (valores actuales), registros internos, canales de datos de 8/16 bits de E/S (p.e. resultado binario

de una conversión A/D).

A pesar de que el usuario puede definir en su programa los anteriores datos en cualquier base (decimal, BCD, hexadecimal, etc), siendo que los datos internos que maneja el autómata son siempre binarios, han de ser convertidos automáticamente por el intérprete a tal base.

Según los fabricantes, un bloque funcional es considerado como elemento de un diagrama de contactos o como una sentencia literal en lista de instrucciones (con ciertas reglas de sintaxis).

Los programas de autómata para un proceso determinado pueden escribirse según estructuras monotarea y multitarea.

Si se define la tarea como un conjunto de sentencias ejecutables que describen un tratamiento limitado y concreto sobre ciertas variables de un proceso, una estructura monotarea sobre una aplicación determinada es la que se desarrolla sobre una tarea única incluyendo la totalidad del programa, con todas sus variables de E/S y todas las sentencias de operación. Por el contrario, una estructura multitarea es aquella en que el programa está integrado por subprogramas, independientes o no, dando lugar a tareas aisladas referidas a tratamientos parciales y particulares de la aplicación (comunicaciones, supervisión, etc.).

Cuando la estructura es monotarea, la totalidad del programa (tarea única) se ejecuta periódicamente siguiendo un ciclo único de operación, en tanto que en estructuras multitarea se desarrollan varios ciclos a la vez durante la ejecución, uno por tarea, pudiendo además ejecutarse periódicamente o no las distintas tareas.

En cualquier caso, el ciclo de operación de cualquier tarea (tanto en estructuras mono como multitarea), recorre la típica secuencia de cuatro pasos: 1)Recogida de entradas. 2) Escrutinio del programa (de la tarea en operación). 3) Actualización de salidas, y 4) Servicio a terminales de explotación y/o periféricos.