Autor: Eduardo Daniel Ticona Cuno

Titulo: Ingeniería y Mantenimiento

Area:

Pais: Estados Unidos

Perfil:

Programa:

Disponible para descarga: Yes

Ver Más Publicaciones Estudiantiles Clic aquí

Diseminar información, ideas innovadoras y conocimientos académicos es una función importante para Atlantic Internacional University. Publicaremos noticias, artículos, comentarios y otras publicaciones de nuestros estudiantes y otros colaboradores. Si desea contactar al autor por motivos profesionales favor enviar su petición por este medio.

Para conocer más de la iniciativa de Acceso Abierto de AIU haga Clic aquí.

INTRODUCCIÓN

La capacidad de la integración por obtener un mejor resultado en los equipos y maquinarias de los diferentes áreas empresariales donde es importante obtener resultados óptimos en el funcionamiento de riguroso esfuerzo, Perú es uno de los Países latinoamericanos que ha iniciado una preocupación por el funcionamiento continuo de las maquinas de los diferentes industrias existentes en mas de los 25 departamentos siendo Lima (capital de Perú) la que cuenta con un numero registrado de empresa formales y las informales, estas a su vez han obtenido buenos resultados con cero horas de parada de los equipos aumentando las rentabilidades, esto ha puesto en la mira de obtener beneficios adicionales referentes a reducir el número de accidentes si se encuentran los equipos en un correcto funcionamiento después de aplicar el mantenimiento correctivo y preventivo en la industria.

El continuo desenvolvimiento industrial junto al mantenimiento ha dado como consecuencia una revolución operacional con la capacidad de producir con calidad, seguridad y rentabilidad la curva de mejoras increméntales después de un largo período se une la filosofía de calidad total, y todas las tendencias requieren la integración del compromiso y esfuerzo de todas sus unidades como costos de producción, calidad del producto servicio, capacidad operacional, capacidad de respuesta de la empresa como un ente organizado e integrado, generar e implantar soluciones innovadoras y manejar oportuna y eficazmente situaciones de cambio, calidad de vida de los colaboradores de la empresa y la imagen ambiental de la compañía.

Los diferentes departamentos de las entidades empresariales sin duda consideran un lugar muy importante en la industria como consecuencia de los resultados obteniéndose con ello alargar la vida a los diferentes equipos de producción, para ello ha sido necesario atender a una organización del mantenimiento correspondientes a las funciones básicas, con los distintos tipos de mantenimientos correctivo, preventivo, a condición monitoreada, y previsivo según las políticas implantadas para obtener un funcionamiento optimo permanente de los equipos, está contenida por una estructura de responsabilidades y atribuciones sistemas de gerenciamiento, delegación de autoridad, control por objetivos con fines de garantizar la eficiencia del equipo.

Los resultados con respecto al mantenimiento preventivo se consideran costos del ciclo de vida sobre los costos de producción con resultados previsibles que van a resultar en un alargamiento a la ciclo normal de vida, la estructura estaría conformada por factores determinantes de inspecciones y trabajos periódicos para determinar una vida útil y económica, esta implementación se basa en un plan maestro de mantenimiento, la determinación del índice de confiabilidad mediante el sistema de puntaje o en función del registro histórico de las fallas y reparaciones que se tendrá que cumplir con los objetivos, por lo que se considera etapas para los trabajos de mejoramiento recomendables para la selección de equipos críticos, factores de criticidad que van a determinar el programa de mantenimiento predictivo como adecuado con el que se justifica económicamente su implementación motivo a presentar los equipos de fallas potenciales por medio de mantenimientos de condición y monitoreo por condición, monitoreadas en sus efectos dinámicos, de partículas, químicos, físicos, térmicos, corrosión, análisis de vibraciones en maquinas rotativas y análisis de aceite.

Por años la industria ha tenido ojos cerrados a invertir en diferentes programas de mantenimiento por ser considerados como no generadores de valor, pero su aplicación en muchas de las compañías mineras actuales ha dada resultados asombrantes, sin embargo aun esto no ha sido suficiente como para que las demás empresas medianas y grandes continúen los pasos de estas corporaciones, motivo a que la competencia actual industrial mueve ha economizar en los diferentes departamentos, lo que ha comprometido a la ingeniería de mantenimento a ocupar uno de las responsabilidades mas importantes como son, el alagamiento de vida de los equipos, una simple una inspección o un cambio de una autoparte en un periodo de tiempo determinado ha dado como resultado un ahorro considerable a las empresas lo que el mantenimiento en la actualidad es algo que no puede dejar de existir en un ambiente industrial.

Con esto se entiende que todas las tareas que deben realizarse sobre un equipo o instalación para que permanezcan siempre en un perfecto estado de conservación y funcionamiento. Esto no solo es un trabajo para la Gerencia de Mantenimiento sino también para la administración que tiene la necesidad de controlar por medio de formularios, con ordenes de reparación, presupuestos, autorización, programación de las reparaciones, ficha de máquina, registro de reparaciones, control de horas improductivas, registro de insumos, repuestos, materiales y mano de obra. Se busca una mejor solución al trabajo con los que se puede implementar par una mejor administración eficiente de mantenimiento a los equipos industriales con gestiones de repuestos, stocks de almacén, reposiciones para determinar los puntos críticos de la programación del mantenimiento con ello se considera realizar el planeamiento de programación y control en el plan de producción con lo que pueda proveerse de la utilización de las maquinas, pronósticos de producción y ventas, inspecciones y reparaciones con estimaciones de tiempos, materiales y mano de obra.

Los mantenimientos se basan a los costos de producción con lo que es necesario un control de registros, para cumplir con los objetivos de On time y Out time, Work Sampling. Como consecuencia se puede comprender las técnicas de los diferentes tipos de mantenimientos que tienen fines de aumentar su eficiencia de los equipos, evitando los riesgos de operación en un sistema.

En el caso del mantenimiento su organización e información debe estar encaminada a la permanente consecución de los siguientes objetivos:

El Mantenimiento es la segunda rama de la conservación y se refiere a los trabajos que son necesarios hacer con el objeto de proporcionar un Servicio de calidad estipulada. Es importante notar que basados en el Servicio y su Calidad deseada.

El Mantenimiento ha convocado a una de las actividades humanas que garantizan la existencia de un servicio dentro de una calidad esperada, confines de proporcionar un servicio que garantice la calidad, en el funcionamiento de equipos en producción motivo a esto es propuesto el Mantenimiento Correctivo y Mantenimiento Preventivo.

Esta actividad se desarrolla en forma contingente y programada.

El Mantenimiento Correctivo Contingente se refiere a las actividades que hay que hacer en forma inmediata, debido a que algún equipo que estaba proporcionando servicio vital, en forma emergente y en el mejor de los casos bajo un plan contingente.

El Mantenimiento Correctivo Programable se refiere a las actividades a desarrollar en los Equipos o Máquinas que estaban proporcionando un Servicio Trivial y este aunque necesario es mejor programar su atención por cuestiones económicas; de esta forma pueden compaginarse éstos trabajos con el resto de los programas de Mantenimiento o Preservación.

El mantenimiento correctivo se ha definido como la reparación de fallos que se han presentado sin previo aviso, estos fallos pueden ser originados por explotación inadecuada del equipo, malfuncionamiento del equipo, negligencia por parte del personal que maneja el equipo o fallas en la calidad y el diseño de la máquina o equipo, asimismo, podemos dividir al mantenimiento correctivo en dos subtipos, los cuales son:

Mantenimiento Correctivo programado: Es el que se efectúa cuando la falla no es urgente, difiriendo de la ejecución para el momento más oportuno y con la reparación más adecuada.

Mantenimiento Correctivo Crítico: Es el que tiene lugar cuando la falla es urgente, de la manera más directa, en el menor tiempo posible y con la mejor preparación que permitan las circunstancias.

Aunque, de acuerdo con la aplicación de los métodos, se divide de la siguiente forma:

Mantenimiento Correctivo Normal: Este tipo se aplica a los equipos que al fallar no afectan la seguridad ni la producción. Por lo tanto, su reparación puede ser programada y resuelta con los recursos normales.

Mantenimiento Correctivo urgente: Se aplica a equipos que al fallar deben ser reparados en un lapso razonable de tiempo para prevenir un posible paro de cualquier área de producción o, inclusive, de planta.

Mantenimiento Correctivo emergente: En éste caso, se realiza este tipo de mantenimiento cuando las fallas que han tenido lugar en los equipos ponen en peligro la seguridad o integridad física del personal, instalaciones, inmediaciones o la suspensión de la producción.

Este en una de los mantenimientos mas usados en la industrias la mayorías de empresas ha visto necesario y obligatorio porque de ello depende el correcto funcionamiento de los equipos, con el fin de garantizar la calidad de Servicio que éstos proporcionan de continuar un trabajo riguroso de las maquinas (24 horas al día de funcionamiento), continúe dentro de los límites establecidos. Este tipo de Mantenimiento siempre es programable y existen en el mundo muchos procedimientos para llevarlo al cabo; los principales son los siguientes:

a) Predictivo

Este procedimiento muy normal dentro de los pasos mínimos que se pueden hacer, con fines de detectar el problema o la falla como consecuencia se permite detectar con anticipación, la posibles pérdida de un equipo, esto nos da la oportunidad de hacer con la previsión necesaria cualquier clase de mantenimiento preventivo y si lo atendemos adecuadamente, nunca perderemos la calidad del servicio esperado. Es el más fiable de los procedimientos de Mantenimiento.

b) Periódico

Este es la atención periódica bajo rutinas a fin de aplicar los trabajos después de determinadas horas de funcionamiento del equipo; se le hacen pruebas y se cambian partes por término de vida útil o fuera de especificación. Le sigue en fiabilidad al Predictivo.

c) Analítico

Se consigue un análisis profundo con la información proporcionada por sensores dispuestos; esto proporciona una precisión de encontrar la falla.

d) Progresivo

Se considera importante en el sector industrial porque la información detallada a causa de esto se basa en resultados que proporcionan un progreso a través de las diferentes partes del equipo bajo un programa que se aplica sin fechas previstas, sólo por oportunidad de poder disponer del equipo pero es el menos fiable de los sistemas, por lo que nos es más usado.

e) Técnico

Es el mantenimiento Periódico para atender al equipo después de ciertas horas trabajadas aunque su fiabilidad es un poco mejor que la que se obtiene.

Las ventajas están en relación con los beneficios y costos que logran involucrarse en la industria, sin duda esto ha dado resultados sorprendentes en el campo industrial a continuación se menciona logros obtenidos y sus ventajas.

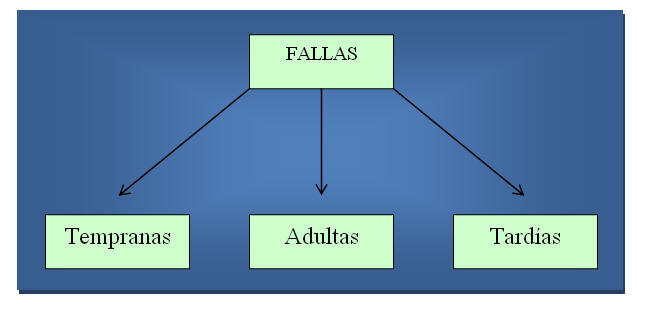

Las fallas por no efectuar el mantenimiento en el determinado tiempo pueden expresarse como se muestra en la figura a continuación, como una falla temprana, adulta o tardía según la fase en que se encuentre.

Mantenimiento para Usuario

Método Implementación Gestión Mantenimiento

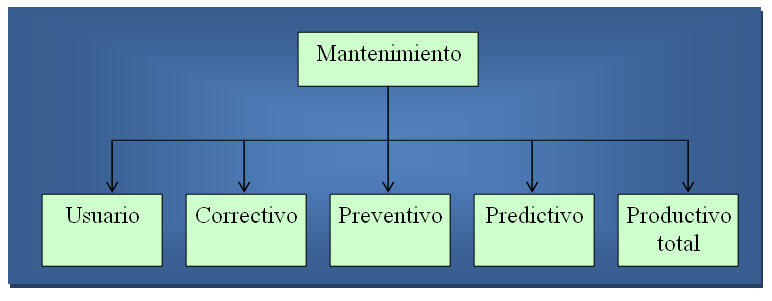

El mantenimiento de máquinas acción vital para lograr el cumplimiento de las metas de producción, cuidar el acervo tecnológico y pilar de la competitividad de la empresa. Actualmente en la industria se encuentran los siguientes tipos de mantenimiento:

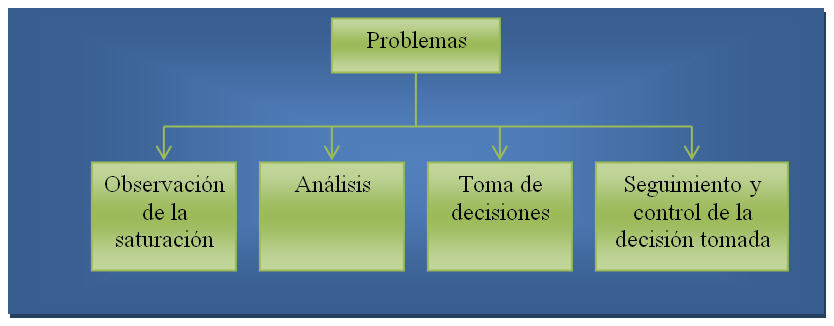

La mayoría de los problemas no son fáciles de detectar por los que se considera necesario encontrar la falla a través de un síntoma detectable que aparece con el tiempo ya sea detectado por los sentidos (oídos) o con instrumentos más sensibles, que presenta el elemento de máquina afectado, entre los principales síntomas mas presentados que pueden ser detectados con los sentidos tenemos: ruidos, vibraciones, fugas de líquidos y gases, olores, cambio de colores y aumento de calor, también hay otros síntomas que pueden ser detectados con instrumentos, como por ejemplo aumento de presión con manómetros, temperaturas con termómetros o pirómetros, amperajes con amperímetros, ondas ultrasónicas con detectores ultrasónicos, etc.

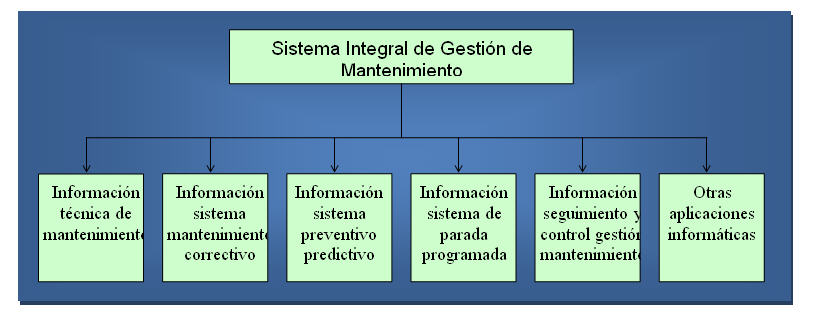

Los conceptos fundamentales de los distintos tipos de mantenimiento se resumen en la siguiente tabla.

Mantenimiento |

Concepto |

Ventajas |

Desventajas |

Aplicación |

Correctivo |

Se ejecuta en caso de falla notable en el rendimiento operativo del equipo o inactividad total. |

Genera costo ante falla existente. |

Incertidumbre sobre cuándo se producirá la falla, que puede ser en el momento más inconveniente e involucrar un alto costo. |

En todos los casos. |

Preventivo |

Considera el historial de fallas en máquinas iguales para la programación de paradas y verificación. |

El mantenimiento es programado para el momento productivo oportuno. |

El mantenimiento puede ser innecesario. |

Generalizada. No aplicable cuando las posibles averías no generan grandes gastos comparados con los de mantenimiento. |

Predictivo |

Monitoreo programable de variables indicativas del funcionamiento. Se ejecuta el mantenimiento cuando alguna/s de ellas se aleja/n de su/s valores promedio. |

Se evitan desarmes innecesarios y se conoce el estado de la máquina. |

Un monitoreo mal implementado o llevado someramente puede permitir que la maquinaria falle. |

Cuando el costo de paradas (para una reparación más profunda en el caso de mantenimiento Correctivo, o de paradas innecesarias en el caso de mantenimiento Preventivo) justifica la implementación de este tipo. |

Es necesario tener en cuenta cuanto puede costar un mantenimiento, dependiendo de estos se puede tomar la decisión de realizar el tipo de mantenimiento generalmente el mantenimiento preventivo es el más económico, lo que no ocurre con el correctivo que si tiene un elevado costo motivo por el cual tiene que remplazar la pieza en mal estado por una nueva, los costos son fácilmente visibles en el mantenimiento y son:

Costos Exteriorizados

Los otros deben ser previstos, para poder evaluar la necesidad de utilizar algún tipo de mantenimiento:

Costos ocultos

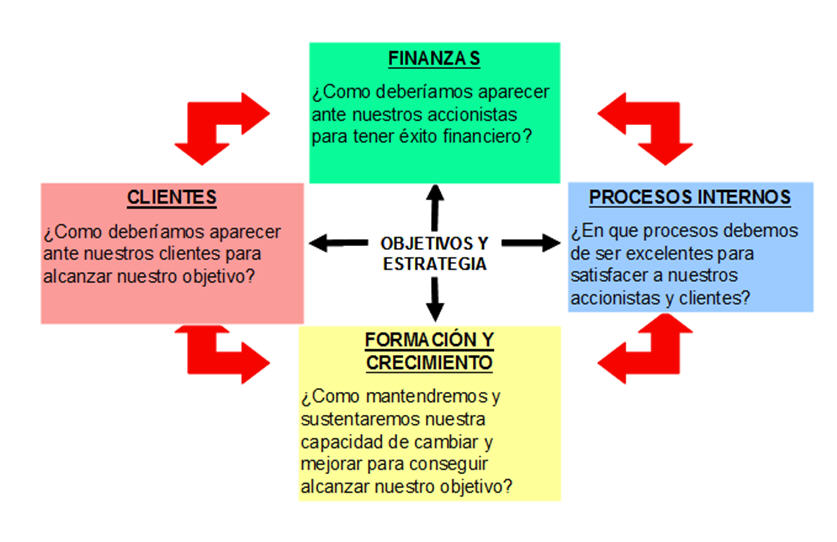

El cuadro busca integrar una estrategia y evaluación del desempeño del mantenimiento con excelentes resultados económicos relacionados a la causa efecto de los equipo. El Cuadro de Mando Integral (CMI o BSC, Balanced Scorecard en inglés) como consecuencia ha probado en los últimos años ser una potente herramienta para la industria del mantenimiento, por medio de la medición de indicadores con inductores de actuación futura, cuando está correctamente diseñado es una ayuda efectiva para conectar las acciones de hoy con los objetivos.

Pero lo que una empresa quiere ver resultados (rentabilidad) en relación a invertir en mantenimiento con preguntas como, ¿puede hacer lo mismo por el mantenimiento? Para responder tenemos que saber lo siguiente en cuanto a que:

La herramienta del cuadro de Mando Integral, nos puede ayudar a afrontar una moderna gestión de mantenimiento que se genera en la industria actual aparte de la “tradicional” gestión de costes y presupuestos, se le pueda dar la visibilidad e importancia como parte integrante de nuestra empresa y alineada con los objetivos de las mismas, traduciendo la estrategia y la misión en un amplio conjunto de medidas de la actuación, que proporcionan la estructura necesaria para un sistema de gestión y medición estratégica". El objetivo, es "obtener una exacta comprensión de los métodos que han de utilizarse para alcanzarlos", esto sin duda ayuda a diversos ámbitos, entonces es de esperar una gran mejora en su rendimiento con un mayor control sobre los recursos que involucra en la consecución de sus objetivos.

Mientras que la industria tenga una más clara definición de los objetivos se establecen claramente los objetivos relacionados con los ingresos y productividad, la empresa está en condiciones de identificar los indicadores que aclaran e indican la misión y la estrategia del mantenimiento en la industria.

Este seguimiento permanente de los objetivos e indicadores provoca el compromiso de todos los involucrados en una meta común: la estrategia, esto es posible debido a que dichos objetivos e indicadores fueron deducidos a partir de la fijación de la estrategia.

Los objetivos para los indicadores son establecidos hacia el futuro en un período de mediano a largo plazo, pueden ser ambiciosos de modo que cuando son alcanzados provocan un cambio radical. El proceso de planificación y establecimiento de objetivos le permite a la empresa:

Por medio de revisiones de gestión periódicas es posible examinar de cerca si la unidad de negocio está consiguiendo sus objetivos en cuanto a clientes, en cuanto a procesos y motivación internos y en cuanto a empleados, sistemas y procedimientos, estas medidas ayudarán a distinguir si la estrategia de la empresa está siendo aplicada correctamente.

a. Perspectiva Financiera: Relacionada con los objetivos principales de la empresa. Se propone aplicar esta perspectiva a las metas principales del mantenimiento asociadas a la satisfacción de necesidades de producción.

b. Perspectiva del Cliente: Además de su objetivo principal financiero, la empresa está dedicada a servir a un grupo de clientes, entregando un cierto valor apreciado por esos clientes y a cambio del cual recibe una compensación financiera. Se sugiere que el mantenimiento encaja en esta definición, entrega valor al proceso productivo (sus clientes), los que a su vez le retribuyen un valor que da sentido al intercambio profesional.

c. Perspectiva de Procesos Internos: Se refiere a los procesos relacionados con su actividad principal que es necesario mejorar de forma permanente para que la empresa pueda cumplir con su misión de forma eficiente.

d. Perspectiva de Aprendizaje y Crecimiento: Para crecer y alcanzar sus objetivos cada vez más ambiciosos la empresa debe hacer un seguimiento permanentemente esta perspectiva. El concepto es igualmente válido cuando es aplicado al mantenimiento.

En todo momento se conserva la terminología propuesta originalmente por Kaplan y Norton para la aplicación del CMI a las empresas. Aún cuando se expone que la Perspectiva Financiera en el mantenimiento no se refiere a la obtención de dinero, se ha preferido conservar el adjetivo "Financiera" para simplificar la introducción de nuevos conceptos y mantener la claridad del paralelismo en la exposición.

Se trata de cumplir con un programa elaborado del programa con lo que podemos trazar periodos a largos y cortos como lo vemos a continuación.

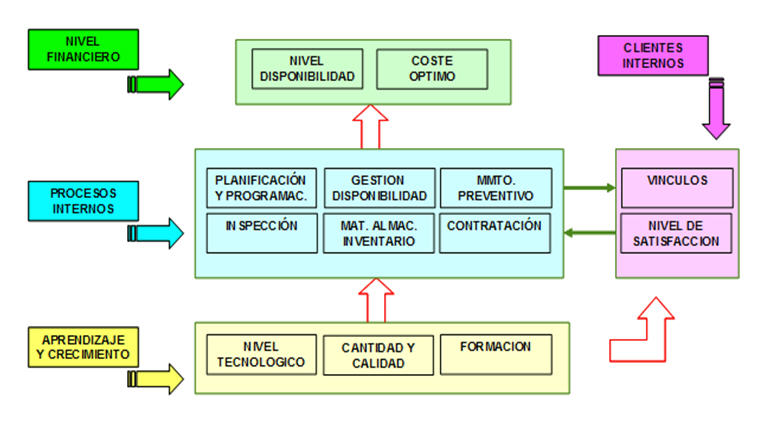

Como el Cuadro de Mando Integral está orientado a una gestión de la empresa como un todo, el aplicarlo a Mantenimiento requiere hacer una serie de matizaciones que expliquen qué se considera aquí en cada una de las cuatro perspectivas.

a. Perspectiva financiera. Si el objetivo de la empresa en esta perspectiva es el incremento de valor para los accionistas mediante un aumento de la productividad, esto, llevado al Mantenimiento es el fin último del mismo, es decir, la generación de la disponibilidad necesaria de las instalaciones a fin de cumplir con los planes de producción previstos, siempre logrando optimizar la relación entre la disponibilidad conseguida y los costes generados en la actividad de mantenimiento de las instalaciones.

b. Perspectiva de clientes. No existe el cliente “tradicional” desde la perspectiva de Mantenimiento. Pero sí que se puede considerar que el cliente directo de Mantenimiento es la producción y operación de la propia empresa, que es la que hace uso de los elementos a ser mantenidos. Análogamente podemos citar al entorno social en el que se mueve la empresa, ya que su actividad produce una interacción mutua con el medio en que se encuentra ubicada.

Perspectiva interna.

a. Perspectiva de aprendizaje y crecimiento.Análogo a lo que se considera de esta perspectiva para la empresa se puede considerar que, en un esquema causa-efecto, para lograr los objetivos que deba cumplir Mantenimiento será necesario que el personal tenga la dimensión y el nivel de cualificación, conocimientos y motivación adecuados para mejorar los procesos internos.

El sistema de Cuadro de Mando es una herramienta que nos ayuda a ver el el mantenimiento de una perspectivas personalizada seleccionando las áreas en cada una de ellas.

Las cuatro perspectivas del Cuadro de Mando en Mantenimiento

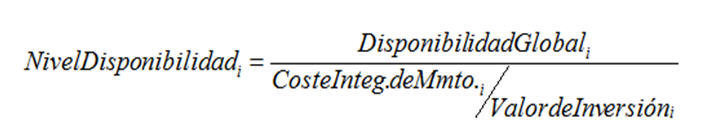

Se requiere obtener la máxima disponibilidad con un nivel de costes tendente a infinito. Por ello no tiene sentido hablar de disponibilidad, sino de disponibilidad respecto a coste, y tampoco de disponibilidad máxima sino de disponibilidad óptima, siendo aquella la que para ser mejorada requeriría que se disparasen los costes.

El coste no se refiere solamente al coste integral de mantenimiento. El coste integral de mantenimiento refleja la eficacia económica del mantenimiento de una máquina, pero parcialmente. La cifra absoluta del coste integral de una máquina nada dice si no viene acompañada del valor de la máquina. Por tanto, se debe usar el cociente del Coste Integral de mantenimiento dividido por el Valor de inversión.

El indicador a controlar por tanto, para un determinado periodo i, será:

Se toma muy encuenta en la industria en particular porque se encuentra ligado en el menor costo que se genera en la prouccion indicando la correlación entre los costes de mantenimiento y el logro de la disponibilidad necesaria para cumplir con los requerimientos de producción u operación, el objetivo es buscar con el menor coste posible el nivel de disponibilidad necesaria.

Este índice ha de llevar observaciones o correcciones para indicar el efecto de paradas de planta por mantenimiento preventivo o por condición.

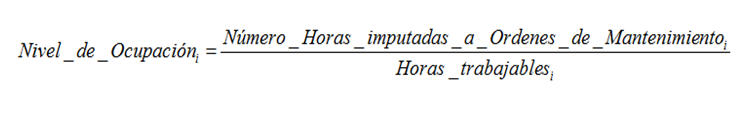

En este caso se podrían definir dos indicadores a controlar:

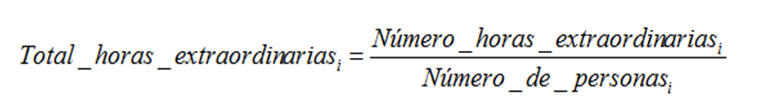

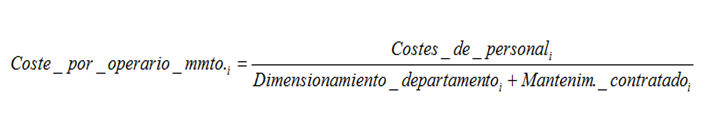

Entendiéndose por Horas trabajables el número de personas multiplicado por las horas de convenio. Esta información podría ser desglosada y analizada por tipo de mantenimiento y de servicio, y tanto con mano de obra propia como contratada. El otro indicador propuesto es el siguiente:

La relación entre ambos índices nos indicaría si la programación y planificación de los trabajos es la adecuada, o existe algún tipo de desviación que habría que analizar.

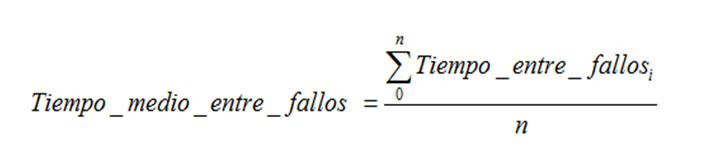

d. Gestión de Disponibilidad

Para este caso el indicador más representativo sería el Tiempo medio entre fallos (MTBF) entendiendo como fallos aquellas averías que afectan a la disponibilidad total o parcial de la planta.

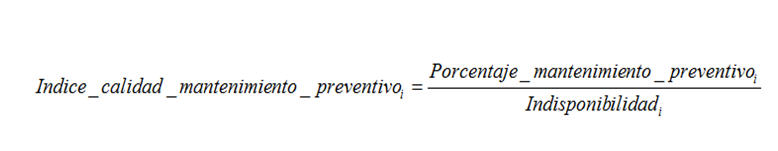

e. Mantenimiento preventivo

El indicador es una relación directa entre el porcentaje de mantenimiento dedicado a tareas de preventivo y la indisponibilidad de la planta.

Entendiendo por porcentaje de mantenimiento preventivo la relación entre las horas de mantenimiento preventivo respecto a las horas totales de mantenimiento, y por indisponibilidad la pérdida fortuita total o parcial de la producción

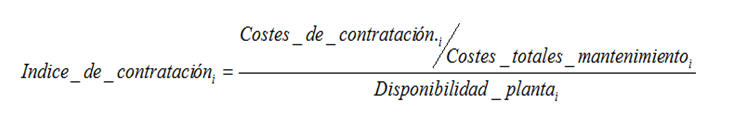

f. Contratación.

El indicador propuesto mide el porcentaje del coste de contratación respecto al total del coste de Mantenimiento y lo compara con la disponibilidad de la planta. Este índice ha de ser observado en una tendencia temporal y las conclusiones vendrán del seguimiento de su evolución, no de los valores puntuales.

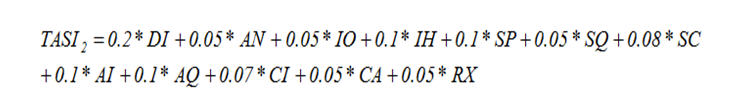

El numerador se puede expresar como un porcentaje que representa el coste de contratación respecto al total del coste de mantenimiento. Se considera el coste total de mantenimiento debido a que así se contempla en hecho de que en los contratos se incluya no solo personal sino materiales y/o servicios de terceros. En sí este índice debe servir como indicación de si la evolución a una mayor o menor contratación tiene efectos sobre la disponibilidad de la planta. Estos factores pueden adoptar un valor entre 0 y 100%, en función de la cantidad de variables, grado de aplicación e importancia. A cada uno de estos factores parciales se le asigna un peso, dependiendo de su impacto en el proceso de innovación tecnológica y por tanto en su competitividad tecnológica, que afecta a la rentabilidad empresarial. La ponderación de cada factor se muestra en la siguiente fórmula:

g. Cantidad y calidad

El gran sector industrial busca un producción en cantidad y calidad del mantenimiento esto se plantea el recurrir a los siguientes indicadores. En cuanto a Cantidad surgen los siguientes parámetros a ser considerados:

Estos tres datos nos pueden facilitar un ratio de costo de mantenimiento por persona dedicada al mismo

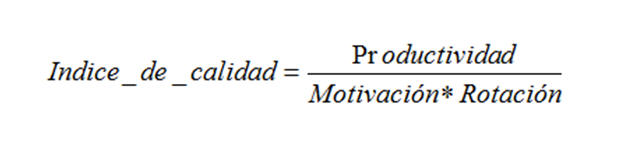

Los parámetros para Calidad son:

A partir de estos tres parámetros podemos llegar a un índice que nos evalúe la calidad del departamento de mantenimiento. Para ello lo podemos expresar como Rendimiento (productividad) respecto a motivación y rotación del personal.

El mantenimiento representa un importante arma en el sector industrial, Perú no es la excepción pues las diferentes industrias del sector minero han implantado este sistema consiguiendo resultados óptimos en las mejoras de producción, disminuyendo sus fallas de equipo y aumentando sus volúmenes de producción a menores costos.

Si bien las diferentes empresas hoy por hoy necesitan no solo saber los números de periodos que consideran necesarios para mantener en un buen estado el funcionamiento de sus plantas, los indicadores son una buena alternativa de propuestas que parten de una idea con objeto de facilitar la toma de decisiones en su gestión, que conlleva a la mejora de gestión en nuestras empresas.

El mantenimiento de equipos, infraestructuras, herramientas, maquinaria, representa una inversión que a mediano y largo plazo acarreará ganancias no sólo para el empresario, sino también el ahorro que representa tener unos trabajadores sanos e índices de accidentalidad bajos.

El mantenimiento representa un arma importante en seguridad laboral, ya que un gran porcentaje de accidentes son causados por desperfectos en los equipos que pueden ser prevenidos. También el mantener las áreas y ambientes de trabajo con adecuado orden, limpieza, iluminación, etc. es parte del mantenimiento preventivo de los sitios de trabajo.

El mantenimiento con el transcurso de los años toma más conciencia de los logros obtenidos como consecuencia una planta sin defectos, la industria busca la mejor producción con el menor costo posible de insumos por ella no gastar nada en mantenimiento, limita a la producción y al departamento de operaciones por lo que se recomienda

10. Bibliografía

Erik Oberg, Christopher J McCauley, Machinery’s handbook, New York, Industrial Press, 2004

Smith Ricky, Hawkins Bruce, Lean Maintenance (Reduce Costs, Improve Quality, and Increase market Share, Amsterdam Boston Elservier 2004

Alfredo Serpell Bley, Luis Fernando Alarcón, Planificación y control de proyectos, Universidad Católica de Chile, 2001.